锂电池是新能源汽车的“心脏”,为了提升续航、快充等能力,原材料一直在不断改进优化。4C快充2024年有望加速渗透至10-20万车型,对应包覆负极、导电炭黑及硅碳负极等需求提升较大。

一、包覆石墨

负极对锂离子的快速接收能力影响电池快充。从微观角度看,锂离子在正负极之间移动就是电池的充放电过程,锂离子在正极与负极之间的脱嵌速度便决定了电池的充电速度。充电速率增大,会出现产热的安全问题,这制约着超/快充的应用。

沥青包覆是当前包覆石墨的主流方案。在负极表面进行碳包覆可以保护负极。使用碳包覆是目前最常见的改性措施,其具体方式是以沥青等作为包覆原料并与石墨颗粒混合后再经炭化,进而在负极石墨表面形成碳包覆。

煤基沥青包覆材料的优点在于原料易得,成本低,但产品中的杂质过高,影响负极使用寿命。石油基沥青生产出的产品杂质含量远低于煤基沥青产品,包覆效果更佳。

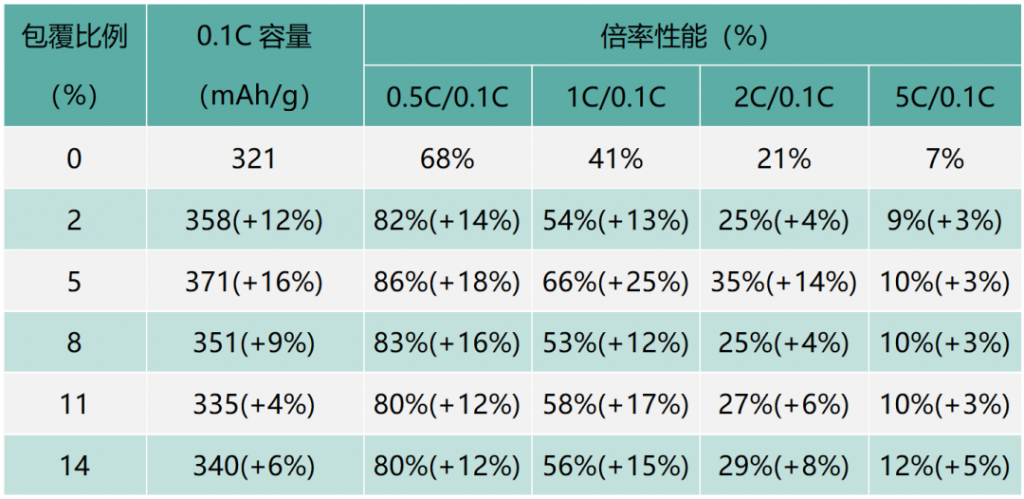

不同包覆量碳包覆石墨的倍率性能(单位:%,mAh/g)

资料来源:《锂离子电池球形石墨负极材料倍率性能研究》李红菊等

普通电池中包覆沥青使用比例约11%,快充电池中的需求比例将进一步提升。石墨负极包覆沥青的过程主要包括:一次造粒、二次造粒、石墨化、包覆碳化等,其中二次造粒、包覆碳化环节将分别添加4%-6%、5%-7%的包覆沥青,综合添加比例约为11%。在快充电池中,包覆沥青的使用比例将进一步提高,同时对高温包覆沥青的需求也将增加。

信德新材为行业龙头企业,供给市场较为分散。信德新材为行业龙头企业,产能为7万吨/年,产能占比37.23%。还有辽宁鑫瑞嘉、山东常任、新疆中碳、辽宁润兴等企业分别占有不同市场份额,供给市场较为分散。

预计2024-2026年,动力电池对包覆沥青总需求量分别为8.39、11.11、14.47万吨,分别同比+40%、+32%、+30%。

除沥青包覆以外,还能以乙炔或甲烷为碳源用 CVD 法做碳包覆;也可用液相法,包覆在负极材料表面的聚合物碳化完成碳包覆。

二、导电剂

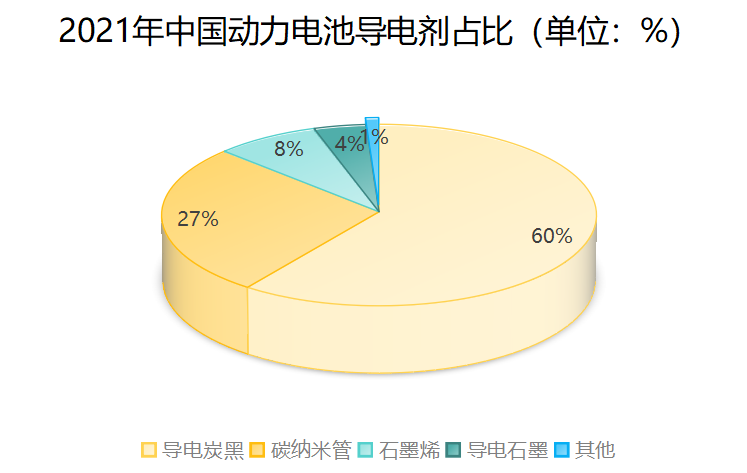

导电剂可以提高导电率,快充需求将推动导电剂产量进一步增长。碳系导电剂从类型上可以分为导电石墨、导电炭黑、短切碳纤维、碳纳米管和石墨烯五种。据GGII数据,2021年我国动力电池导电剂占比中,导电炭黑占比高达60%,碳纳米管占比27%,石墨烯和导电石墨占比分别为8%和4%。

资料来源:GGII,华经情报网

锂电池爆发式增长带动导电炭黑增长。在锂电池的极片制作时加入一定量的导电剂,可以增加导电性,提高电池充电效率和延长电池使用寿命。

中高端导电炭黑长期依赖进口,国产替代进程有望加快。海外企业(法国益瑞石、美国卡博特、日本狮王)的扩产速度相对较慢。锂电池企业最常使用的 SP 导电炭黑全球仅法国益瑞石供给,近年无新增产能投。2021-2022年价格出现大幅增长,2023年虽有回落,导电炭黑价格仍保持较高水平,乙炔黑价格维持在9.25万元/吨。

国内的炭黑企业逐渐开始布局,22年开始加速国产替代,国内企业主要包括黑猫股份、焦作和兴、无锡东恒等公司。锂电池需求增长有望带动导电炭黑国产替代化加速。

导电炭黑主要以乙炔法和油炉法生产。相较于乙炔法,油炉法的优势在于反应时间短、杂质含量少、产品均一性较好,如SP的主流生产工艺便是采用油炉法生产。油炉法更适用于生产高性能导电炭黑。

三、硅碳负极

目前以石墨负极为主流,但已接近性能极限,续航和补能焦虑依然是制约消费者选择新能源汽车的关键要素。具备高比容量和优异快充性能的硅基负极材料是未来最有可能大规模应用的新型负极材料。

硅资源储量丰富,硅碳材料能大幅提升电池能量密度,且安全性能高,快充性能优异。

硅碳负极经过近两年的发展,产业链成熟度显著提升。

从技术层面看,2006年贝特瑞获得第一项发明专利;2016年韩国研究所(UNIST)通过化学气相沉积 CVD技术制备得到了硅碳复合材料,可实现批量生产;2022年美国Group 14推出了新一代气相沉积硅碳材料。天目先导高端纳米硅碳负极材料核心技术由中科院物理研究所在全球范围内率先提出,并成功实现产业化。

从行业层面看,2019年小米率先在行业内将硅基负极材料应用在智能手机上;2020年特斯拉4680电池发布,采用“高镍正极+硅碳负极”组合;2023年荣耀Magic5 Pro首次在手机行业中商用硅碳负极电池技术。

2023年下半年以来,特斯拉、蔚来、智己等品牌旗下车型纷纷搭载硅碳负极动力电池,硅碳负极高性能动力电池装车持续升温。头部电池企业率先布局硅碳负极电池产能,主流负极材料企业积极建设硅碳负极材料产能。

2023年硅碳负极材料出货量增长明显,渗透率进一步提升。随着硅碳负极逐渐接替石墨作为电池负极的重要材料,以及硅碳负极材料在技术、成本方面的进一步突破,硅碳负极逐步走向产业化的发展趋势。

从提升能量密度的角度出发,材料厂商倾向于气相沉积(CVD)法的硅碳路线。现有硅碳负极是用传统研磨法生产。研磨法下硅颗粒尺寸较大(通常在100nm以上),膨胀问题难以解决,CVD法生成的复合材料膨胀率更低,循环性能得到显著提升,可以更好的发挥硅碳负极高容量的性能优势,待产品成熟,规模化降本后有望大批量应用。

流化床沉积设备生产商主要为国内领先企业苏州纽姆特,其连续化开发速度处于行业领先地位。

多孔碳的性能直接决定硅碳负极性能,且占生产成本的35%。气相沉积硅碳的技术壁垒和产业化难点主要在于多孔碳的选型、沉积设备和沉积工艺三个主要方面。

其中多孔碳的性能直接决定硅碳负极性能,不同多孔碳需要和不同的石墨作为匹配,才能表现出良好的性能。不同场景下的碳骨架孔径、孔容、孔隙率要求均不一样,性能差异极大,需要专业的电芯设计人员配合才能完成开发。硅碳负极的主流厂家,正在解决多孔硅碳的问题,提升材料性能,加快多孔硅碳的商用化进程。

元力股份公司依托自身活性炭生产技术优势,朝新能源碳材料领域进军。公司专注于活性炭、硅酸钠、硅胶的生产、销售、研发创新工作,2021年公司活性炭产品市占率超过30%,为活性炭行业龙头企业。公司目前将基于自身活性炭生产技术优势,布局多孔碳产能。

快充发展大势所趋,上游碳材料乘着东风扶摇直上,百家争鸣,迎接新的机遇。