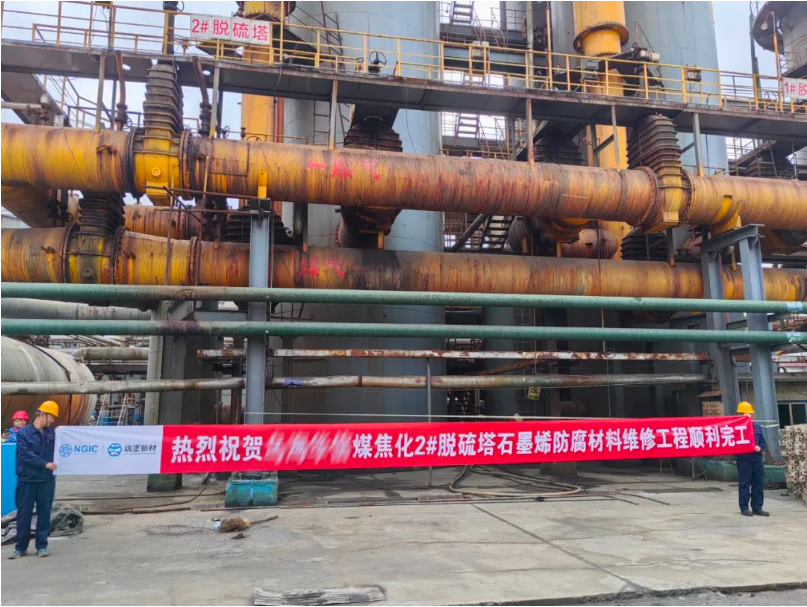

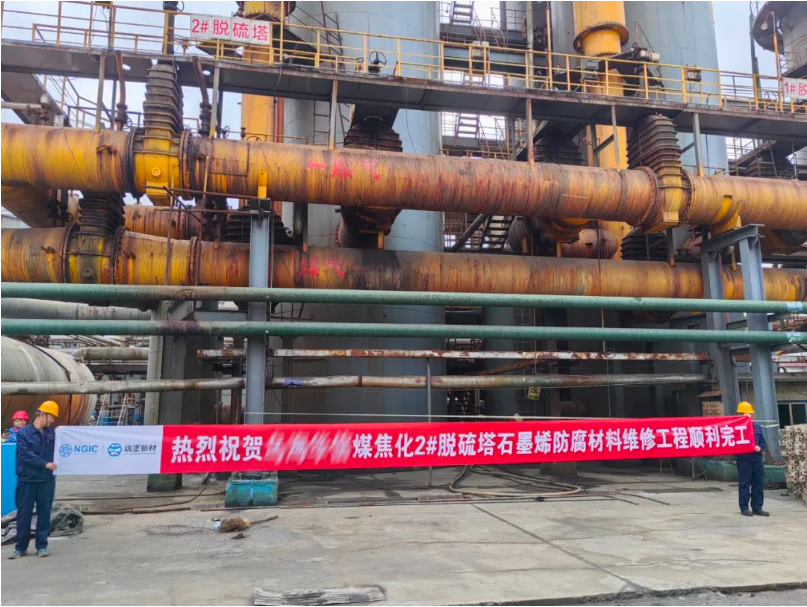

近日,石墨烯改性重防腐材料用于焦炉煤气脱硫塔内壁防腐维修工程顺利结束,并成功通过质量验收。这一工程是在国家石墨烯创新中心孵化公司宁波云涂新材料科技有限公司(以下简称“云涂新材”)指导下,由施工方和内蒙古某焦化公司共同完成。

脱硫塔内的防腐蚀工程关系到安全生产,是焦化企业在生产过程中不可忽略的事项。

由于焦炉煤气湿法脱硫工艺过程中腐蚀源复杂,脱硫塔大多数采用碳钢材质+内防腐设计,运行年限较长时,内防腐层出现脱落,工艺环境腐蚀导致设备器壁逐渐变薄,容易出现泄漏问题。

传统的防腐维修方案是采用玻璃鳞片材料。该材料属于厚浆型重防腐材料(施工厚度3mm左右),施工前处理要求高、施工危险性(材料易燃)、施工气味大、施工难度高,且维修后塔内涂层易成片脱落,造成塔内填料堵塞,影响企业连续生产。

针对焦炉煤气采用湿法脱硫工艺的脱硫塔腐蚀环境及维修项目现状,云涂新材开发石墨烯改性工业重防腐材料用于内蒙古某焦化公司焦炉煤气脱硫塔内壁防腐维修。

石墨烯改性工业重防腐材料具有抗渗透性、高稳定性、强附着力、耐高低温、耐强酸碱盐溶液、耐磨损等以下优异性能,兼具生产工艺绿色环保和施工过程安全可靠。

“在施工过程中,该涂料对施工表面处理容忍度好,可轻微带潮带锈施工,一次成膜厚度可达200um以上,喷涂3遍即可达本工程设计厚度500um,极大地缩短了施工周期,为企业复产增产节约了时间成本。”焦化公司相关负责人说。

焦炉煤气采用湿法脱硫工艺的脱硫塔腐蚀环境下,传统重防腐材料维修周期普遍在2年左右,此防腐维修项目质保6年。以6年为一个维修周期,直接防腐维修工程费用可节约52%,减少两次开塔检修带来的安全风险以及停工损失。

石墨烯改性工业重防腐材料在焦化行业的应用推广,不仅有助于优化腐蚀控制工艺流程,减少因腐蚀导致的设备故障和停机时间,还能促进整个工业重防腐行业向更加绿色、高效的方向发展。

背景知识多一点

据中研普华产业研究院《2024-2029年中国焦化行业深度分析及发展前景分析报告》,我国约有280家冶金焦焦化企业,总产能高达5.59亿吨。如焦化行业焦炉煤气脱硫系统应用石墨烯前沿防腐材料替代传统防腐材料,可使整个行业的防腐工程费用支出预计减少约50%。

通过石墨烯改性工业重防腐材料的推广应用推动国内焦化行业优化腐蚀控制,随着技术的不断进步和成本的逐步降低,这一领域的应用前景十分广阔,云涂新材致力于为我国工业重防腐行业作出积极贡献。

来源:国家石墨烯创新中心官网