文件链接:工业和信息化部关于印发工业控制系统网络安全防护指南的通知

来源:工信部

本文介绍了石墨烯作为高导热材料的研究现状和发展前景,总结了石墨烯材料的制备方法,包括机械剥离法、外延生长法、化学气相沉积法及氧化还原法等;探讨了不同类型石墨烯材料的导热机理,指出石墨烯材料通过声子和电子进行热传导,并以声子导热为主介绍了串联网络热阻模型和导热逾渗模型;归纳了单层或少层石墨烯、石墨烯膜、碳纳米管/石墨烯复合膜及相变高分子/石墨烯复合材料等类型的高导热石墨烯材料在热管理领域的研究和应用进展。

随着国防技术的发展,高速飞行器和微电子器件等对材料的导热性能提出了更高的要求。高速飞行器具有巡航速度快、航程远、突防能力强等优势,是未来飞行器的主要发展趋势,其在大气中飞行时,气动加热所产生的大量热量集中于飞行器头锥、翼缘等尖锐部位,形成局部高温热点。过高的温度将降低飞行器结构的力学性能和承载能力,缩减结构的使用寿命,甚至导致结构失效。先进计算机、雷达、通信、功率源等设备中的微电子器件在使用过程中也会产生大量热量,导致芯片单位面积内大热流密度的形成;热量一旦不能及时传导出去,将造成器件局部温度过高,导致结构发生损伤甚至失效。为满足未来电子元器件对体积、质量和功耗的要求,以美国国防部高级研究计划局为代表的国防机构和企业正积极开展散热技术的研究。

高速飞行器、微电子器件等领域热管理(thermal management)的主要作用是将诸如电子元器件中产生的热量快速传递至散热材料,避免其因过高的温度而发生失效。如果器件使用过程中出现了热点,其热通量将远远高于其他区域,因此要求导热材料具有较高的面内热导率。铜、铝等传统的导热材料,由于密度大、热膨胀系数高、易腐蚀、不耐氧化等缺点,难以满足航空航天等极端环境下导热、传热的要求,因此探索新型高效的热管理材料对于促进高速飞行器、微电子器件等发展具有重要意义。

石墨烯是由sp2杂化碳原子紧密排列而形成的具有六元环蜂窝状结构的单层碳原子晶体,石墨烯片层上每个碳原子都有一个未成键的p轨道电子,通过p轨道电子云相互作用形成共轭大π键。另外,石墨烯晶格振动的能量因子主要为声子,因此具备优异的热传导特性,在室温下的面内热导率高达~5300W/(m·K)。此外,石墨烯还具有密度低(<2.2g/cm3)、热膨胀系数小、热辐射率高、高温稳定性好(无氧环境下耐温可达约3000℃)、耐粒子冲击能力强等优点,因此石墨烯是一种理想的可适用于极端环境的高性能热管理材料。

石墨烯的制备方法主要有2类(图1):一为“自上而下”法,即通过物理或者化学方法对碳材料进行剥离或者剪切,从而获得高品质石墨烯,主要包括机械剥离法、氧化还原法及电弧放电法等;另一种为“自下而上”法,即以含碳小分子为原料通过化学反应合成单层或寡层石墨烯,主要包括化学气相沉积法、外延生长法和有机合成法等。其中,机械剥离法、氧化还原法、化学气相沉积法、外延生长法等在制备石墨烯材料中的应用较为广泛。

图1 “自上而下”法和“自下而上”法制备石墨烯

机械剥离法是最早发现石墨烯的方法,借助胶带机械力的作用,对高定向热解石墨的表面进行剥离,最后在SiO2/Si基底上获得高质量、结构完整的单层石墨烯,其力学、电学和热学等性能最接近理想的石墨烯。然而该方法制备成本高、效率低,且存在较大的随机性,因而难以实现大规模生产。

外延生长法是在高真空环境下,以诸如SiC材料作为基体,将Si原子从基底蒸发出来,从而得到连续的石墨烯薄膜。该方法获得的石墨烯,其质量与基体、催化剂、温度和真空度等因素紧密相关。外延生长法的优点是可以大面积制备具有高载流子迁移率的石墨烯薄膜,厚度可以控制至仅1~2层,但该方法同样存在制备条件苛刻、成本较高、石墨烯难以从基底转移等缺点。

化学气相沉积(CVD)法是制备大面积石墨烯的一种有效方法,该方法将含碳有机物作为碳源置于反应炉中,碳源在高温下发生分解,使碳原子沉积于催化剂基底表面,从而得到石墨烯。通过控制催化剂和碳源的种类、反应温度、通入气流量等参数可以实现石墨烯的可控生长。

氧化还原法是目前应用最广泛的石墨烯制备方法之一,该方法所用的原料便宜易得、制备流程简单,适合于大规模、低成本制备石墨烯。制备时首先通过Hummer法将石墨氧化得到氧化石墨烯(GO),GO可以组装成如泡沫、薄膜及气凝胶等形状。由于石墨的强氧化过程严重破坏了其sp2杂化碳结构,大幅降低了导电、导热性能,因此需要对GO进行高温热还原或化学还原而获得还原氧化石墨烯材料(rGO),rGO恢复了碳原子sp2杂化结构,从而具备优异的导热导电性能。通过氧化还原法制备的rGO薄膜热导率可达1100W/(m·K)。

热传导在本质上是物质内部的微观粒子相互碰撞和能量传递的结果。无机非金属材料主要通过晶格振动产生的声子传导热量,即声子导热;金属晶体主要通过电子的相互作用进行导热,即电子导热。根据Kiedemann-Franz定律,电子导热的热导率为

式中,λe为电子传导贡献的热导率,kB为波尔兹曼常数,e为电子电荷。

石墨烯作为无机非金属材料,同时具有自由移动的共轭电子,该独特的结构决定了石墨烯材料的导热性能是由声子导热和电子导热共同贡献。研究人员对石墨烯纸、石墨烯-碳纳米管以及石墨烯/聚合物复合材料等的导热机制开展了广泛研究。

石墨烯材料——声子导热为主

在室温下,对于具有高电导率的石墨烯材料来说,λe对整体热导率的贡献非常微小,因此本文中提及的石墨烯的热导率λ均为声子热导率,即声子导热贡献的部分,可通过Debey公式得到

式中,C为声子比热容,v为声子振动的平均速度,L为声子的平均自由程。

在固定温度下,石墨烯材料具有一定的C和稳定的v,因此其热导率的大小取决于L值。声子间相互碰撞引起的散射、声子与晶体的晶界及缺陷等相互作用引起的散射对L的大小产生明显的影响。在室温下,声子之间的相互作用较弱,可忽略不计,因此L的大小主要取决于声子与晶界及缺陷的相互作用。通过制备结构完整、缺陷较少的石墨烯材料,能够增大其声子的平均自由程,进而提高材料的导热性能。同时,Balandin等研究了层数对于石墨烯热导率的影响,结果表明当石墨烯层数增加时,由于声子相空间中倒逆散射增强,导致石墨烯面内热导率降低。

但在实际应用之前,需要将石墨烯片组装成石墨烯膜,其层状结构如图2(a)所示。石墨烯膜中的石墨烯片层通过范德华力等非键作用结合,因此在膜厚度方向传热主要是通过低频声子进行。声子在面内的传导受层状结构影响较小,而在厚度方向上的多重界面散射现象极大阻碍了声子传导,从而使石墨烯膜的导热性能呈各向异性,即面内热导率远远优于厚度方向的热导率。

图2 石墨烯膜微观结构示意(a)和石墨烯CNTs串联网络热阻模型示意(b)

碳纳米管/石墨烯复合膜——串联热阻网络模型

石墨烯膜和碳纳米管(CNTs)的热导率都具有各向异性,即石墨烯面内或CNTs轴向的热导率远大于其他方向(约高2~3个数量级),因此制备三维结构的CNTs/石墨烯复合膜是使材料在各方向均具备优异导热性能的一种重要方法。CNTs/石墨烯复合膜内部有序的孔洞、互联的三维网络结构及其与孔洞的协同作用是影响复合膜导热性能的主要因素。CNTs与石墨烯的连接方式包括非键(范德华力)和共价键2种方式。为研究键接结构对CNTs/石墨烯复合膜厚度方向热传导的影响,Shi等构建了串联热阻网络模型,如图2(b)所示。结果表明,相比仅有范德华力作用的CNTs/石墨烯复合膜连接热阻,共价键连接复合膜的热阻降低约3个数量级,因此CNTs/石墨烯复合膜厚度方向主要通过共价键连接CNTs进行热传导。并进一步通过分子动力学模型计算CNTs/石墨烯复合结构的热阻,计算值与串联热阻网络模型的结果基本一致。

石墨烯/聚合物三维导热网络

和石墨烯类似,大多数聚合物导热方式主要是依赖于声子振动,但由于聚合物以无定形结构为主,导致聚合物具有很低的热导率。将具有高导热的石墨烯材料与聚合物复合是提高聚合物导热性能的一种重要方法。目前,针对石墨烯/聚合物复合材料导热机制的研究涌现出大量的理论成果,包括导热通路理论、导热逾渗理论和热弹性系数理论(图3)。其中,导热通路理论应用最为广泛。在导热机制的研究基础上,石墨烯/聚合物的导热理论模型近年得以快速发展,研究者就预测石墨烯/聚合物热导率提出了均匀化法、逾渗理论、傅里叶定律计算法等。根据逾渗理论,石墨烯/聚合物复合材料的热导率计算公式为

图3 石墨烯/聚合物不同导电机制示意

式中,Kc、Km及Kp分别为复合材料、石墨烯及聚合物的热导率,f为石墨烯体积分数,RB为界面热阻,H为石墨烯片层厚度。

美国加利福尼亚大学河滨校区Balandin课题组通过非接触光学方法(图4)测得室温下单层石墨烯的导热性能,面内热导率高达5300W/(m·K);对2~10层石墨烯的热导率进行进一步表征,发现当层数由2增到4时,热导率从约2800W/(m·K)下降至约1300W/(m·K),但仍远高于铜、铝等金属的热导率(约200~400W/(m·K))。由于高面内热导率、超轻质(单层石墨烯理论面密度为0.77mg/m2)及优异的高温热电、热声性能等,石墨烯材料在微电子器件等热管理领域具有潜在的重要作用。

图4 共焦显微镜拉曼光谱测试石墨烯热导率

少层石墨烯——优异的面内热导率

英国曼切斯特大学Geim课题组通过CVD法在光子晶体上生长单层石墨烯(图5),发现在100μW光照条件下,与未覆盖石墨烯的光子晶体相比,其温度下降约45℃。上海大学刘建影课题组将CVD法生长的单层或多层(6~10层)石墨烯分别覆盖于集成电路片表面,使集成电路片的局部高温快速传导至表面低温区,增强了器件的整体散热效率;在热流密度高达430W/cm2时,单层或多层石墨烯使集成电路片的工作温度分别降低了13℃和8℃。然而,采用CVD法制备的石墨烯薄膜存在以下缺点:热导率受层数和石墨烯片尺寸的影响较大,且制备中的转移过程可能引入杂质或导致结构破坏。因此,虽然少层石墨烯具有优异热导率,但较高的制备成本和超薄厚度限制了其应用。

图5 基于少层石墨烯制备的实验器件SEM图

还原氧化石墨烯膜——兼具规模化生产和厚度

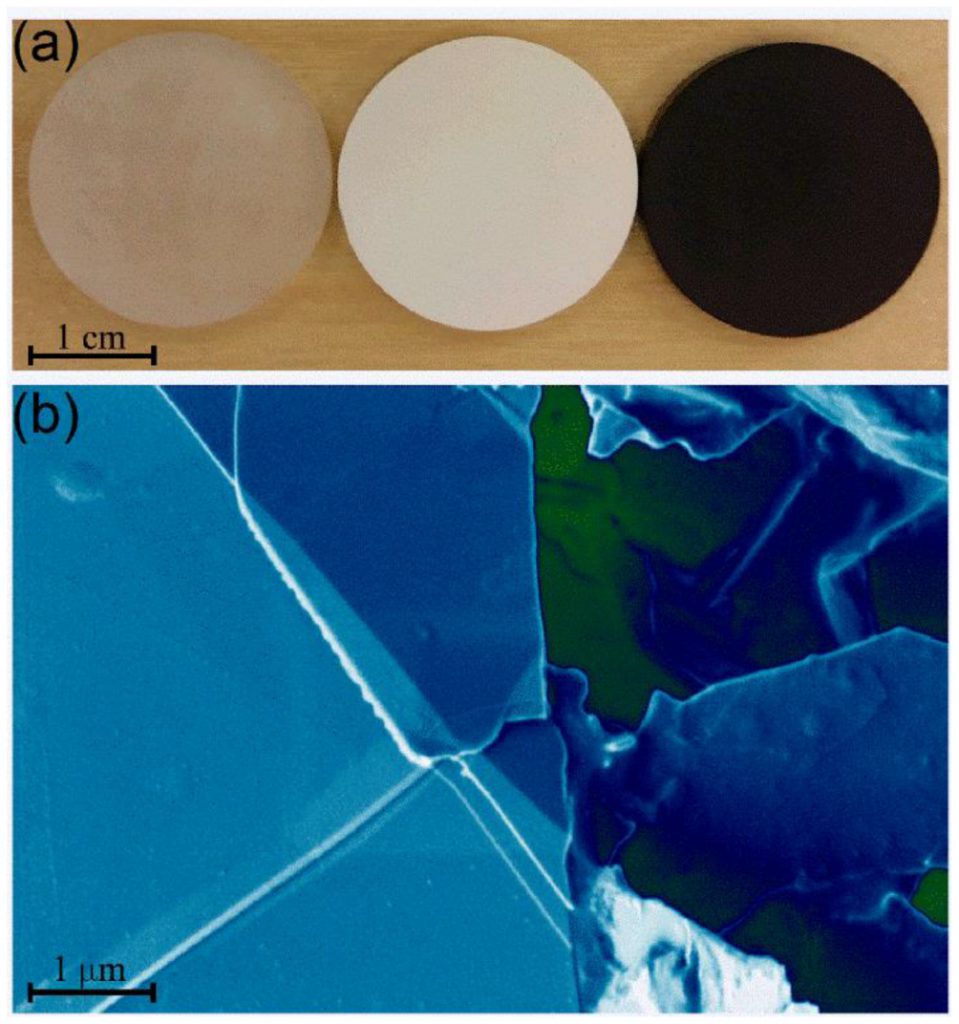

将石墨烯组装成具有微纳效应的宏观尺度结构是其作为热管理材料应用的重要途径,其中氧化还原法制备还原氧化石墨烯膜(rGO)的应用最为广泛。美国密歇根大学Drzal课题组通过液相剥离法制备了片径分别为1μm和15μm的石墨烯薄膜(记为rGO-1和rGO-15),以此研究石墨烯片的尺寸对薄膜导热性能的影响。结果表明,rGO-1具有较多的纳米界面,导致其接触热阻较大,热导率仅为22.6W/(m·K);而rGO-15具有更规整的片层结构及较低的孔隙率,因此其热导率比rGO-1提高8倍左右。中国科学院大学吕春祥课题组研究了还原温度对rGO薄膜热导率的影响,采用的还原温度的范围为800~1200℃。结果表明,当还原温度从900℃提高至1000℃时,rGO薄膜的导热性能将发生质变,热导率从6.1W/(m·K)显著提高至862.5W/(m·K);当还原温度为1200℃时,rGO薄膜的热导率进一步提高至1043.5W/(m·K)。中国科学院大学符显珠课题组在铜箔基底上制备GO薄膜,并在还原温度为900℃、Ar/H2体积比例为95∶5的混合气氛下,对GO/Cu进行还原,获得热导率高达1219W/(m·K)的rGO薄膜。实验结果表明,氢气和铜箔有利于GO还原,在低于1000℃的温度下即可制备高导热的rGO薄膜。纽约大学Koratkar课题组通过静电纺丝的方法大规模制备出GO薄膜,经过高温热还原或化学还原,获得具有高热导率的rGO薄膜。结果表明,提高还原温度有利于制备高导热的rGO薄膜,当热还原温度为2850℃时,薄膜的热导率高达1413W/(m·K);对rGO薄膜施加不同压力进行致密化处理可获得不同密度的rGO薄膜(图6),当密度从0.5g/cm3增加至2.1g/cm3,热导率从173W/(m·K)提高至1413W/(m·K)。总之,通过氧化还原法制备的石墨烯薄膜的热导率主要受GO片径尺寸、热还原温度等因素影响,是大规模制备高热导率(>1000W/(m·K))石墨烯薄膜的重要方法。

图6 氧化还原法制备的石墨烯薄膜的数码照片(a)和截面SEM图(b)

通过氧化还原法制备的高导热石墨烯膜已经应用于飞行器、高性能电子产品的散热领域。张兴丽等研究不同厚度的石墨烯膜作为导热层已应用在某微小飞行器散热面,当石墨烯层铺设厚度为0.01mm时可显著加速微小飞行器的外板面内热量扩散,等温化程度提升50%,与有限元仿真结果一致。石墨烯导热层的引入可有效避免飞行器外板温度的急剧升高,有利于保障设备的正常运行。随着5G时代的到来,石墨烯膜作为导热层有望广泛应用于智能手机、平板、电脑等设备。国家工业和信息化部在2020年指出,石墨烯具有极高的热导率和热辐射系数,能够迅速应用于高性能、小型化电子设备的散热结构。华为等公司已经将石墨烯膜导热层应用于华为Mate20X手机、MatePadPro 5G平板等产品,其中MatePadPro 5G平板的石墨烯导热层厚度达到400μm。

碳纳米管/石墨烯复合膜——增强厚度方向热传导

作为典型的二维材料,石墨烯膜厚度方向的热导率比面内方向小2个数量级。因此,研究者通过在石墨烯膜层间引入碳纳米管等一维结构,构建共价键结合的三维石墨烯复合膜,以提高复合膜厚度方向的导热性能。理论上,单壁碳纳米管在室温下的导热系数可达10000W/(m·K)。但由于杂质的存在,单壁CNTs和多壁CNTs热导率的实验测试值比理论值有所降低,但仍分别高达3500W/(m·K)和3000W/(m·K)。因此,通过具有优异导热性能的CNTs与石墨烯构建三维结构,有望提高石墨烯膜厚度方向的导热性能。

台湾成功大学Hsieh等分别制备了石墨烯膜、CNTs薄膜及石墨烯与CNTs三维复合膜,对比研究CNTs对三维复合膜导热性能的影响。面内方向热导率测试结果分别为CNTs(1526W/(m·K))<石墨烯(1637W/(m·K))

目前,CNTs/石墨烯复合膜的微观传热机制依然存在争议,且难以通过实验方法直接进行表征。借助分子动力学模拟方法,可以揭示实验中难以测量或观察到的一些物理现象。Shi等构建了CNTs/石墨烯复合膜模型,分别模拟了物理结合和共价交联对复合膜厚度方向热传导过程的影响。结果表明,相比共价交联的CNTs/石墨烯结构,范德华力作用结合复合薄膜的热阻增大约3个数量级;由此可见,复合薄膜厚度方向的热传导主要通过石墨烯与CNTs的共价连接结构进行。Varshney等通过分子动力学模拟研究了CNTs的间距和长度对CNTs/石墨烯复合结构热导率的影响(图7)。结果表明,CNTs/石墨烯异质结增强了对声子的散射,从而降低了复合膜的面内热导率;随着CNTs长度的增加,CNTs-graphene接头密度得到降低,从而减小了声子在厚度方向散射的可能性,使厚度方向的热导率得以提升。总体来说,CNTs/石墨烯复合薄膜通过发挥CNTs和石墨烯的协同增强作用,有望提高复合薄膜厚度方向和面内方向的导热性能。

图7 CNTs/石墨烯结构示意

石墨烯复合膜在航天航空领域具有广泛的应用前景,包括星载雷达的传输/接收组件、卫星电耦合相机的轴向均热、航天飞行器仪器舱高功率电子器件的热管理系统等。中国科学院山西煤炭化学研究所陈成猛团队针对先进航天飞行器上封装的高功率电子器件面内和厚度方向的散热问题展开研究,以GO和CNTs为原料通过真空过滤自组装以及高温热还原制备了CNTs/石墨烯复合膜,其面内和厚度方向热导率分别为933.37和6.27W/(m·K)。该复合膜厚度达到106μm,是其他导热膜的3~5倍,是先进航天飞行器导热和电磁屏蔽的理想材料。此外,该团队制备了热导率高达977W/(m·K)的碳纤维/石墨烯导热膜,其研制的多款型号石墨烯导热膜已经作为热管理材料应用于航空航天领域。

相变高分子/石墨烯——增强基体热传导

聚合物/石墨烯复合材料正被纳入航天热防护材料和热管理领域,对于提高航天用复合材料在热流动下的热稳定性和力学性能具有重要意义。为改善航天用耐烧蚀材料的导热性能,在石蜡等聚合物基体中引入高导热、高导电的石墨烯材料。这些复合材料可应用于高超声速飞行器前缘的热保护系统、火箭喷管和固体火箭发动机的内部绝缘结构以及导弹发射设施结构。另外,复合材料固体推进剂的导热问题是导弹、火箭系统安全性与可靠性研究中的重要课题。研究人员通过在推进剂基体中添加高导热石墨烯,提高了推进剂的热导率,不仅促使推进剂内部热量快速传递,降低内部热应力,而且提高了推进剂点火和燃烧性能。随着飞行器的飞行速度越来越快和搭载电子仪器性能全面增强,高速飞行器机体与空气摩擦将产生大量热能,在电子仪器设备中也将产生高密度热流。为避免飞行器机体及仪器舱温度急剧升高,从而保证飞行器的运行安全,唐晨龙等通过石墨烯对相变材料进行改性,利用真空抽滤法制备得到石墨烯泡沫,将其作为导热骨架,填充相变材料制备得到高导热相变复合材料,使相变材料热导率提高至10.17W/(m·K)。

电池是航天飞行器中电子器件的常用构件,在使用过程中会产生大量热能,导致锂离子电池的工作温度急剧升高,降低设备性能。相变材料能通过相变潜热储存热量并保持温度稳定,常用于传统高功率密度锂离子电池组的热管理。然而常用的相变材料热导率很低,室温热导率通常在0.17~0.35W/(m·K),极大限制了相变材料的应用。通过在多孔状的石墨烯泡沫中填充相变高分子制备得到的相变高分子/石墨烯泡沫复合材料,可以兼具石墨烯泡沫骨架的高导热性能和相变高分子的吸/储热能力。美国加利福尼亚大学Balandin课题组以石蜡作为固相相变材料,通过与多层石墨烯复合制备得到石蜡/石墨烯复合材料,其微观结构如图8所示。热导率测试结果表明,相比石蜡的热导率(0.25W/(m·K)),当石墨烯质量分数为20%时,石蜡/石墨烯复合材料的热导率提高至45W/(m·K)。上述结果表明,石墨烯能有效提高相变材料的热导率,相变高分子/石墨烯复合材料在高热流密度热管理领域具有广阔的发展空间。

图8 石蜡/石墨烯相变复合材料的数码照片(a)和SEM图(b)

在航空航天领域的实际应用中,导热材料的选用要同时考虑导热性能和尺寸的要求,表1对不同石墨烯材料的热导率和厚度进行了归纳和对比。如图9所示,GO高温热还原法制备的石墨烯膜厚度为220μm时,热导率高达1070W/(m·K)。结果表明,聚合物/石墨烯复合材料和少层石墨烯分别存在热导率较低、厚度较低的不足,而基于石墨烯氧化还原法可以大规模制备出具备一定厚度的高导热石墨烯膜;通过石墨烯膜与碳纳米管的共价交联能够提高膜厚度方向的热导率,改善厚度导热性能,有望广泛应用于航天航空热管理系统。

表1 铜箔及不同石墨烯材料导热性能与厚度对比

图9 不同石墨烯材料导热性能与厚度的对比

随着高速飞行器、微电子器件等设备性能的不断提高,散热已成为影响设备性能的关键问题之一。由于高比表面积、高载流子迁移率及完美的二维平面晶体结构,石墨烯具有优异的面内导热性能,且通过与碳纳米管共价交联有望改善石墨烯厚度方向的导热性能,使其在微电子、航空航天、船舶、高功率武器平台的热管理方面具有重大的战略前沿意义。

目前,氧化还原法是规模化生产高导热石墨烯材料的重要方法。同时,研究人员开展了石墨烯材料导热机制的研究,结果表明石墨烯主要通过声子进行热传导。针对石墨烯复合膜和石墨烯/聚合物,研究人员分别构建了串联网络热阻网络模型和导热逾渗模型,这些导热模型在一定条件下解释了石墨烯材料的导热机制,但对石墨烯的导热机制并未达成一致。虽然高导热石墨烯材料在高速飞行器、微电子器件等热管理领域得到了一定的应用,但目前仍存在很多亟需解决的问题。例如,如何通过化学气相沉积方法制备大尺寸、高品质石墨烯薄膜;氧化还原法制备石墨烯时,如何进一步提高薄膜的还原程度,并降低制备过程中形成的缺陷;如何制备尺寸可控、定向生长的碳纳米管/石墨烯复合薄膜;如何制备结构可控的石墨烯泡沫结构,并使之与相变高分子复合,有效提高相变高分子的热导率。针对上述问题,通过探索新方法、新工艺、提高性能并降低制备成本,从而推动石墨烯材料在热管理领域的应用。

本文作者:林少锋、石刚、江大志

作者简介:林少锋,国防科技大学国际关系学院,讲师,研究方向为纳米复合材料;江大志(通信作者),国防科技大学空天科学学院,教授,研究方向为纳米复合材料和复合材料结构设计。

来源 | 2D Materials | Graphene related materials for thermal management

摘要:自从发现石墨烯是单原子层以来,已经过去了近15年。期间已有许多论文发表证明其高电子迁移率,优异的热、机械和光学性质。最近看到石墨烯在商业产品中的应用越来越多。本文综述了石墨烯和其他二维基材料的热性能研究现状,包括制备和表征技术及其在电子和功率模块中的应用。从本文中可以明显看出,石墨烯已经渗透市场,并在商业电子热管理领域得到越来越多的应用。在本文中,还对制造工艺的成熟度进行了分析,各种表征技术的准确性和挑战是什么?在我们看到这个令人兴奋和迷人的领域的进一步应用之前,还有哪些问题和问题?

关键词:石墨烯、二维材料、热管理、材料制备、热表征

热管理和散热是许多大型电力和热交换系统中普遍存在的问题。至少在电子系统中已经观察到密集的热流密度。电子行业的核心,即半导体行业自1965年以来一直遵循摩尔定律。在过去的几十年里,芯片制造商一直在增加缩小尺寸的晶体管数量,对高性能的追求极大地增加了集成电路的功耗,这给电子系统的散热带来了巨大的挑战。近年来,由于量子效应的物理限制,摩尔定律已经放缓,预计很快就会碰壁。而不是进一步小型化的晶体管,多核设计已被提出和应用,以继续适应高性能的发展。这将在一定程度上缓解热管理方面的压力,但芯片内部不均匀局部过热的问题仍未解决。例如,在绝缘栅双极晶体管(IGBT)中,局部热点的热流已超过1000 W/cm2,这对组件的可靠性构成了很大的威胁,并将大大缩短其使用寿命。

二维材料是一组具有几个原子厚度的层状结构的材料。最具代表性的二维材料是石墨烯,Novoselov等人首次使用Scotch tape对其进行机械剥离。石墨烯由碳原子以六边形晶格键合而成,具有独特的结构、电学、热学、力学和化学性能,因此已成为学术界和工业界各种应用的热门研究领域之一。例如,理论预测石墨烯的电子迁移率为3 × 107 cm2/VS,实验报道了化学气相沉积(CVD)生长的石墨烯的电子迁移率为350000cm2/VS,可以满足高端电子器件的要求。石墨烯极其坚固而又灵活的特性也为许多苛刻的应用带来了希望,如运动器材,柔性电池,太阳能电池等。随着石墨烯的兴起,其他二维材料在电子领域的潜在应用也引起了人们的极大兴趣。

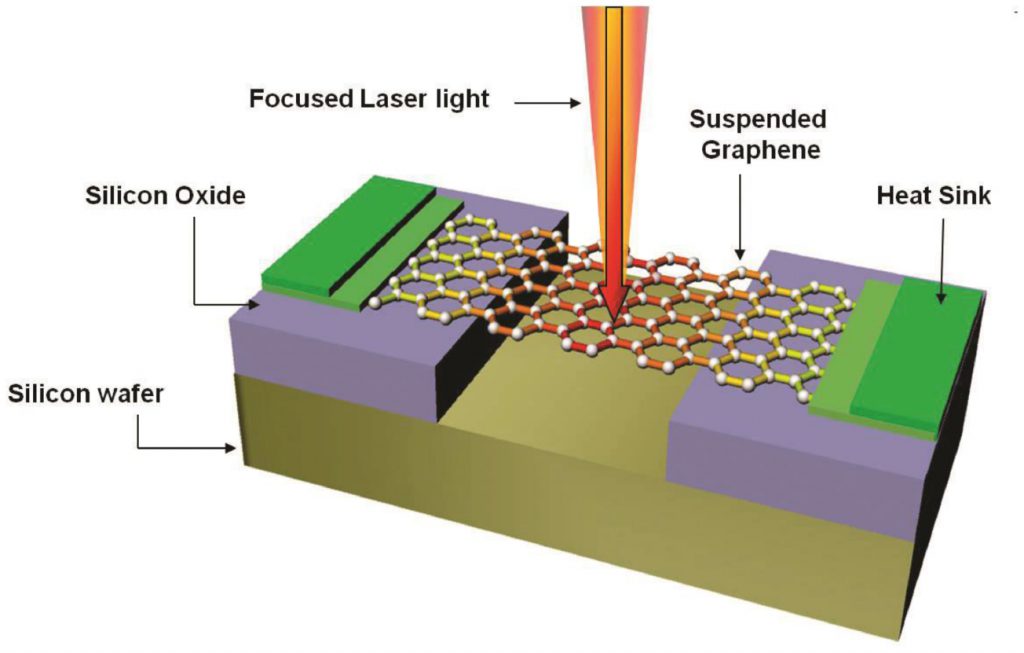

在石墨烯和相关二维材料的独特特性中,它们的高导热性显示出解决电子系统热管理挑战的巨大潜力。以石墨烯为例,Balandin等人使用光热拉曼技术对悬浮石墨烯进行了首次测量(如图1所示),结果显示,在室温(RT)下,悬浮石墨的导热系数值大大超过了本体石墨的~2000 W/(mK)。独立的随访测量证实了这一结论。Ruoff等人利用光热方法在真空和气体环境中测量了不同尺寸的悬浮单层石墨烯,他们发现在350K附近,其导热系数范围为(2.6±0.9)至(3.1±1.0)× 103 W/(mK)。Yoon等人使用改进信噪比的热显微镜测量无残基石墨烯的导热系数,得到悬浮石墨烯桥在335-366K下的导热系数范围为2430±190至2100±160 W/(mK)。石墨烯有趣的热性质可以用二维晶格中长波长声子输运的特性来解释。石墨烯中的长波声子具有异常长的平均自由程,即使热输运是扩散的,也受样品尺寸的限制。后者可以通过注意到三声子Umklapp散射不足以恢复二维晶格中的热平衡来解释,而不像在三维晶格中。这种效应的一个含义是,少量层石墨烯的热导率与样品中原子面数的异常依赖

图1.第一次使用拉曼光热方法测量石墨烯的热导率。

石墨烯优异的热性能及其柔韧性激发了对其衍生物的广泛研究,包括氧化石墨烯、石墨烯薄膜、石墨烯纤维、石墨烯泡沫、石墨烯层压板、石墨烯热界面材料(TIMs)等,用于热管理应用。以石墨烯及其衍生物作为填料的各种复合材料已经被开发出来。液相剥离(LPE)石墨烯和少层石墨烯薄片的混合物在导热胶和导热相变材料中作为填料表现优异。石墨烯由于其与基体材料良好的热耦合性和较低的成本,是热复合材料中比碳纳米管(CNTs)更好的填料。由悬浮液中剥离的石墨烯薄片制备的米级石墨烯薄膜具有优异的热性能,并显示出作为导热材料的巨大潜力。

另一种很有希望用于热管理的二维材料是氮化硼(BN),它的晶格与石墨烯相似,但硼和氮化硼原子交替排列在六边形结构(hBN)中。理论上,hBN具有高达1700-2000 W/(mK)的高导热系数,因此它被用于开发TIMs和散热器。更重要的是,hBN是一种电绝缘材料,这使得它成为石墨烯及其衍生物在不允许导电的情况下的重要战略和非常好的补充。

在本文中,我们将回顾使用石墨烯基材料以及其他二维材料(如hBN)进行热管理的最新进展。首先简要介绍传热的基本机理。之后,将详细回顾和总结用于热管理应用的各种石墨烯基材料,包括其衍生物和相关的二维材料。对热管理材料性能的理论分析进行比较和总结,以了解二维材料系统中的声子和热输运。此外,还将介绍用于这些材料的不同热表征方法,并对其优点和局限性以及准确性进行总结和评论。在本综述的最后,将讨论和评论使用石墨烯和其他二维材料进行热管理的挑战和机遇。

热传导是通过物质中微观粒子的碰撞和热载体的运动来实现的。在材料中,热传导受傅里叶定律支配,如下所示:

![]()

其中q为局部热流密度,单位为W/m2;k为材料导热系数,单位为W/(mK);∇T为局部温度梯度,单位为K/m。傅里叶定律描述了热量在材料中从高温区域传导到低温区域的效率。然而,在电子产品的热管理中,热量必须通过不同的材料通过接触界面传导,热阻通常用于评估热传递的效率,因为它是附加的,便于测量。热阻计算公式为:

∆T为两个表面之间的温差(K), Q为两个表面之间传导的热能(W)。总热阻R由材料沿热传导路径的热阻和两种不同材料界面处的接触电阻组成,前者取决于材料的导热性和厚度,后者取决于粘合压力、表面粗糙度、表面清洁度等诸多因素。为了改善从电子系统到环境的散热,需要材料的高导热性、小材料厚度和材料界面的有效相互作用。与在特定应用中可以设计的材料厚度和界面条件不同,导热性是依赖于电子和声子输运的材料的固有特性。在自由电子有限的二维材料中,热传导主要由声子控制。我们还注意到,由于二维材料的原子结构各向异性,其导热性在不同方向上变化很大。在x-y平面上,原子通过共价键相互作用,因此面内热导率很高,而在z方向上,范德华力(非常弱)支配着层间相互作用,因此二维材料的面内热导率通常很低。

2.1 石墨烯基散热器

在电子系统的热管理中,散热器起着关键作用。它使热交换组件的表面积比原始表面大得多,因此大大促进了电子系统的散热和冷却效果。传统的散热器通常由铝和铜等相当重的金属制成。石墨烯的二维结构和巨大的表面体积比使其及其相关的二维材料成为理想的散热材料。

2.1.1 基于单层和多层石墨烯的散热器

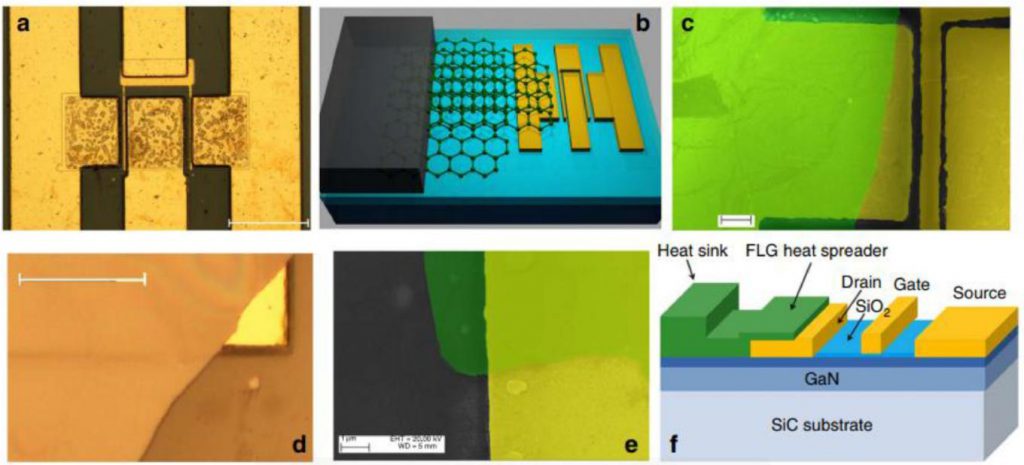

据文献报道,脱落和悬浮石墨烯的面内导热系数高达2000-5300 W/(mK)。该数值与碳纳米管相当,也高于石墨和金刚石所报道的数值。Balandin等人展示了第一个基于石墨烯的散热片,该散热片使用从高取向热解石墨(HOPG)中机械剥离的几层石墨烯。石墨烯-石墨层首先被剥离,然后转移到SiC衬底上,以冷却高功率GaN晶体管,如图2所示。结果表明,当晶体管工作在~13 W/mm时,热点温度可降低~20°C,热密度约为250 W/cm2。这表明石墨烯增强结构作为热点可以将器件的寿命延长一个数量级。

图2.石墨烯用作AlGaN/GaN场效应管的散热片。

模拟结果表明石墨烯散热器的效率取决于器件的结构和几何形状。Gao等人使用CVD方法生长单层和多层石墨烯作为散热器。研究发现,在硅片上热流密度为430 W/cm2的热点,单层石墨烯作为散热片可将热点冷却~13℃(从121℃降至108℃),而多层石墨烯只能将热点冷却~8℃。这是由于在镍箔上生长的石墨烯比在铜箔上生长的石墨烯晶粒尺寸小,这导致了更多的晶界,从而降低了石墨烯材料的热性能。Bae等人使用Ni表面生长的多层石墨烯作为柔性衬底上的散热片。结果表明,石墨烯基导热片比金基导热片在衬底上的温度分布更加均匀。Shih等人使用CVD法生长的单层石墨烯来冷却光子晶体(PhC)腔。实验结果表明,在100 μ W的光功率下,石墨烯散热片可以将PhC腔降低45K。Lee等人还将CVD石墨烯应用于冷却GaAs/InGaAs/InGaP集电极上异质结双极晶体管,观察到热阻降低30%。

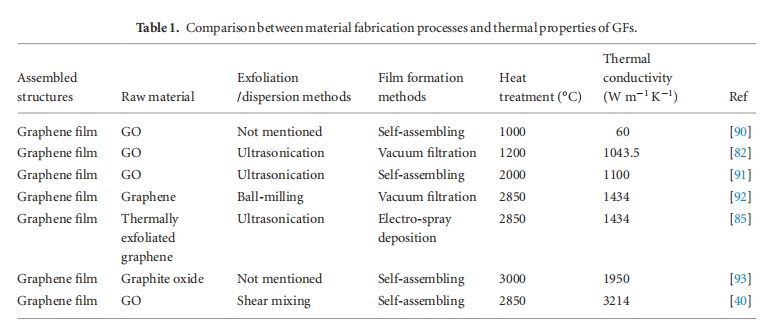

表1.GFs材料制备工艺与热性能的比较。

与机械剥离石墨烯相比,CVD法生长石墨烯的方法越来越成熟,因此CVD石墨烯散热器表现出更好的工艺可扩展性和兼容性。另一方面,用CVD方法合成的石墨烯在其晶体结构中含有更多的缺陷和晶界(即畴尺寸小得多),因此与机械剥离的石墨烯相比,其导热性更低。Lee等人报道,当平均晶粒尺寸分别为4.1、2.2和0.5µm时,悬浮CVD石墨烯的导热系数分别约为2660、1890和680W/(mK) ,显示出热导率与石墨烯晶粒尺寸有明显的相关性。此外,拟合数据显示,悬浮单晶石墨烯的导热系数约为5500 W/(mK),非常接近机械剥离的石墨烯。

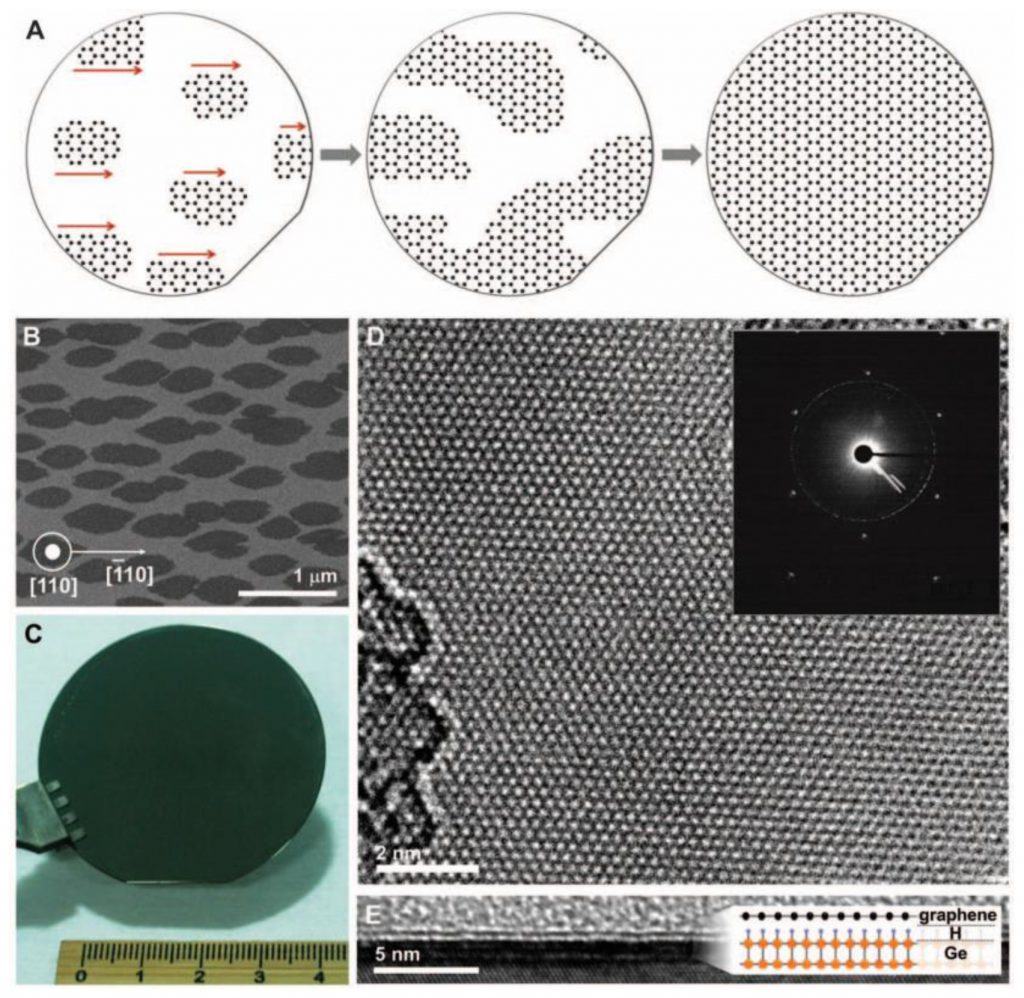

近年来材料合成的进展正在解决CVD生长石墨烯晶体缺陷的局限性。近年来化学气相沉积石墨烯的研究取得了很大的进展,有报道称已经制备出了大晶粒至晶圆级的单晶石墨烯。如Lee等人在Ge衬底上成功生长出无褶皱的单晶单层石墨烯,如图3所示。由于石墨烯与其下的Ge表面之间的相互作用非常弱,实现了石墨烯的无蚀刻干转移,这使得循环利用Ge衬底来持续生长石墨烯成为可能。这种方法需要复杂的衬底制备,例如,单晶Ge衬底必须在硅衬底上外延生长,然后才能生长石墨烯。最近,大单晶石墨烯的快速生长得到了报道。

图3.在锗表面生长的单晶单层石墨烯。

例如,Wu等在CuNi合金衬底上实现了英寸大小的单晶石墨烯的快速生长,在单个成核位点局部引入碳前驱体,2.5h即可生长出1.5英寸大小的石墨烯单层。Lin等人也报道了具有增强光学、电学和热学性能的超清洁石墨烯的生长。CVD技术的进步推动了石墨烯散热器的实际应用。然而,CVD石墨烯在工业规模上的处理、工艺兼容性以及单层和少层石墨烯所能传导的总热能有限等挑战仍然是CVD石墨烯在工业上作为散热器应用之前需要克服的障碍。

2.1.2 石墨烯薄膜散热器

虽然悬浮石墨烯在室温下的热导率非常高,但当石墨烯与衬底接触时,其面内热导率显著降低。例如,由于声子耦合和散射,在RT下,非晶二氧化硅(SiO2)上负载的单层石墨烯(SLG)的面内导热系数为~600 W/(mK)。由于上述局限性,石墨烯薄膜(GFs)由化学或热剥离的石墨烯片组装而成,成为一种新的散热材料。

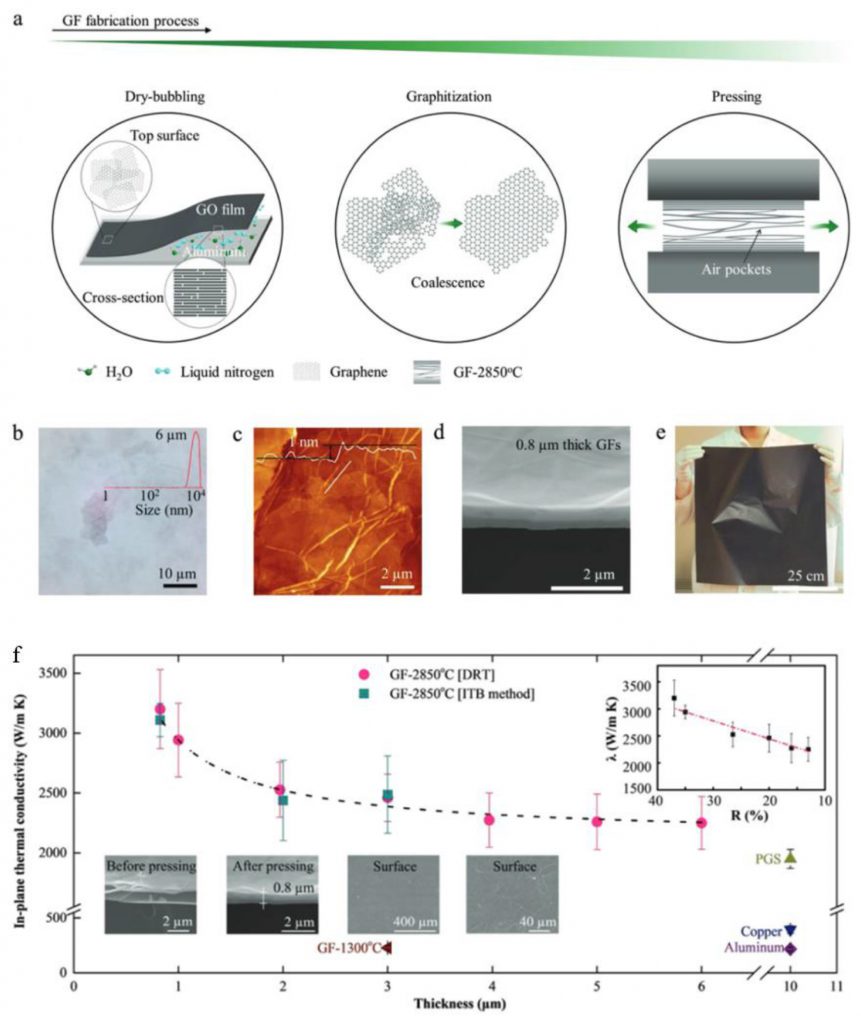

许多不同的装配工艺已经开发出来,如真空过滤,静电纺丝,湿纺法,浸涂,喷墨印刷和旋涂层。石墨烯或氧化石墨烯(GO)薄片的组装机制是基于薄片之间不同的物理和化学相互作用,如范德华力和氢键。在薄片组装过程中,单个颗粒可以自发或被动地排列,形成定向良好的层结构。例如,氧化石墨烯悬浮液的蒸发使氧化石墨烯在气液界面由随机变为液晶,为形成薄膜结构提供了动力。根据不同的制造方法,已报道的GFs热性能差异很大。从表1可以看出,大多数制备的石墨烯的面内导热系数值都在1500 W/(mK)以下,远低于工业热解石墨片(PGS)的面内导热系数值,其最高值为1950 W/(mK)。

GF的导热性差与原子和微观结构缺陷密切相关。先前的研究表明,石墨烯中的热传导本质上是由sp2键合六方碳晶格内的声子输运控制的。分子动力学(MD)模拟表明,当氧含量为5%时,石墨烯的导热性可降低90%。因此,高结晶度和大晶粒尺寸的石墨烯对于实现沿平面方向具有出色导热性的GFs至关重要。为了优化石墨烯的结晶度,已经报道了不同的方法,包括化学和热还原来去除材料中的氧气,用不同的化学还原剂处理GFs。在1300℃的炭化温度和2200℃的石墨化温度下的热退火也有还原的报道。GFs的质量因还原过程的不同而有很大差异。人们普遍认为,2000°C以上的高温退火可以使石墨烯材料的缺陷愈合并提高结晶度。通过控制石墨化温度和压力,可以获得与PGS相似的导热系数。尽管高温退火有许多优点,但在GF退火过程中也存在一些需要解决的问题。例如,氧基团的分解导致CO2或CO气体的形成,这可以增加层距,甚至形成气穴(如图4所示),从而降低石墨烯薄片在薄膜中的排列。

图4.GFs的制备工艺。

目前,高温退火GFs与PGS相比优势并不明显。为了进一步提高GFs的导热性,结构优化变得非常重要,例如改善晶粒尺寸,实现良好的取向,制造大而光滑的结构以及降低层间结合能。最近的一项研究得出结论,晶粒尺寸从~200nm增加到~10µm会导致导热系数从~610增加到~5230W/(mK)。大的晶粒尺寸极大地有利于低频弹道声子在晶粒内部的传递以及它们在晶界上的良好透射率,从而导致GF具有超高的面内导热系数。GFs的热导率也取决于石墨烯层在通平面方向的晶格结构。石墨烯层间声子界面散射是提高石墨烯导热性能的主要障碍。已有研究表明,将石墨的排列顺序从AB-Bernal堆叠石墨烯改变为涡层堆叠石墨烯,会导致层间结合能明显降低,从而显著降低声子界面散射,有利于面内方向的传热。最近的一项研究证实了这一理论,并表明在37%的涡轮层积石墨烯的存在下,GFs的导热系数显著提高到3200W/(mK)。

此外,与PGS的制造相比,GFs的组装方法为膜结构的设计提供了更大的灵活性。例如,商用PGS的厚度限制在10-100 μm,这给客户的选择更少。对于GFs,可以很容易地实现从几百纳米到毫米的不同厚度,这可以满足从微电子到军事和空间探索等不同应用的各种要求。此外,随着薄膜厚度的增加,商用PGS的密度逐渐降低。先前关于聚酰亚胺(PI)热解过程的研究也报道,在厚PGS(大于25µm)的情况下,由于曲率和层错配的增加,石墨层织构的取向变得更差。因此,当膜密度达到2.1g/cm3时,工业上制造的PGS厚度通常限制在25µm以内,以获得取向良好的石墨层织构。与PGS不同的是,GFs是由单个氧化石墨烯薄片预组装而成的,并且在水平方向上具有更好的取向。因此,厚度的增加不会导致GFs中层错配的增加。当石墨烯厚度大于25µm时,石墨烯取向良好的石墨烯层结构和高密度使得石墨烯的导热系数大大高于PGS。

是否可以进一步提高石墨烯薄膜的导热系数,使其达到更高的值是仍然需要解决的科学问题。理论研究表明,在完美且无缺陷的结构下,石墨烯的导热系数可以接近10000W/(mK)。通过控制涡层状态、无缺陷、无皱纹、排列良好的结构以及大晶粒尺寸目前是推动石墨烯薄膜导热性优化的正确策略。

2.1.2 LPE石墨烯薄膜散热器

液相剥离(LPE)是对胶带辅助机械剥离、CVD和升华方法的一种非常重要的补充

悬浮形式的石墨烯。该方法从石墨颗粒开始,允许以低成本大规模生产石墨烯。因此,它具有许多应用前景,包括涂料,复合材料,油墨,纤维,散热材料等。LPE工艺有两种类型,一种是纯机械剥离,在液体中使用剪切力或名义力,例如通过超声,克服石墨中的范德华力,直接产生原始的石墨烯薄片。另一种方法涉及剥离过程中的化学反应,即石墨颗粒首先膨胀和氧化,然后剥离以产生氧化石墨烯悬浮液,该悬浮液随后可被还原生成所谓的还原氧化石墨烯(rGO)。目前报道的大多数LPE工艺都源于 Hummers 方法,并进行了修改,如使用不同的氧化剂和温度,使生产过程更安全,更环保。与纯液体机械剥落法相比,还原氧化石墨烯片制备石墨烯具有横向尺寸大、分散性好、工业化生产规模大等优点,但石墨烯晶格缺陷较多,石墨烯材料杂质较多。

基于LPE石墨烯的散热器已经被证明可以冷却高达1750 W/cm2的热点。Zhang等人采用真空过滤和滴涂两种方法从纯机械LPE石墨烯悬浮液中制备石墨烯薄膜作为散热片。测量结果表明,由于石墨烯晶体的缺陷和石墨烯薄片之间巨大的接触电阻,液滴涂覆石墨烯薄膜的平面内导热系数约为110 W/(mK),远低于胶带剥落石墨烯薄膜。使用真空过滤石墨烯散热器和液滴涂覆石墨烯散热器在热点处分别检测到温度下降6°C和4°C。有限元模拟结果表明,石墨烯薄片在散热片内的排列方向和石墨烯与芯片表面的热边界阻是决定散热片性能的关键参数。

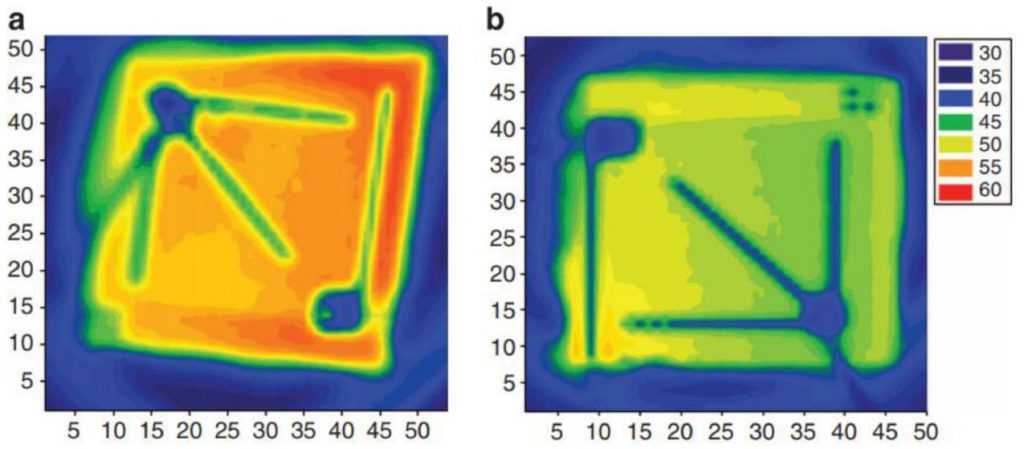

Han等人使用嵌入氧化石墨烯模式也观察到GaN发光二极管(led)的散热性能得到改善。首先将氧化石墨烯分散体涂覆在蓝宝石衬底上,然后在1100℃下用氢气热还原。然后用光刻法对氧化石墨烯进行图像化,并通过外延生长在其上生长GaN层。在这一步之后,LED结构被制造出来,因此图案化的氧化石墨烯被嵌入到下面。实验结果表明,rGO嵌入式LED的芯片表面峰值温度比常规LED低约5℃,如图5所示。

图5.芯片表面红外图像。

LPE石墨烯散热器的热性能取决于几个因素。首先,分散剂和其他成分的存在往往会降低薄膜的性能。其次,单个石墨烯片在薄膜中的排列对薄膜的性能起着重要的决定作用。研究表明,通过过滤,高度排列的石墨烯薄膜表现出很强的各向异性热导率,即面内导热系数为120W/(mK),而面外导热系数为0.5-2W/(mK)。最后但并非最不重要的因素是石墨烯薄片的横向尺寸。研究表明,导热系数随薄片尺寸的增大而线性增加,表明热传导主要受薄片边界的限制。因此,只要氧化石墨烯薄片转化为高质量的石墨烯,就有可能从氧化石墨烯悬浮液中制备高性能的石墨烯薄膜作为导热材料。已有多次报道,通过1700℃至3000℃的超高温退火,可以实现氧化石墨烯的完全还原和石墨烯晶格恢复。先前的一项研究报告称,溶液处理的氧化石墨烯薄膜经过2850℃退火和机械压制后,导热系数达到1400 W/(mK),这显示了散热应用的巨大潜力。

2.2 石墨烯基导热复合材料

石墨烯独特的导热性能激发了石墨烯和FLG在TIM、热复合材料和涂层中的实验研究。对石墨烯复合材料的初步研究发现,即使少量的随机石墨烯填料也能提高环氧复合材料的导热性。石墨烯热复合材料导热系数的巨大差异源于制备方法、基体材料、石墨烯质量、石墨烯填料横向尺寸和厚度等因素的差异。早期对石墨烯填料热复合材料的研究大多局限于填料的低负荷组分,f < 10vol%。最近,由于技术的发展和成本的大幅降低,石墨烯的大负荷复合材料出现了,情况发生了变化(见图6)。

图6.光学图像和微观形貌。

从基础科学和实际应用的角度来看,具有高负载分数的石墨烯或FLG填料的复合材料的热性能非常有趣。高负荷导致了复合材料高的热渗流。与电渗流相比,热渗流是一种鲜为人知的现象。电渗流用标度律σ ~ (f−fE) t来描述,其中σ为复合材料的电导率,f为填料加载体积分数,fE为填料在电渗流阈值处的加载分数,t为临界指数。与电导率不同,在大多数情况下,复合材料的导热性不会随着加载分数的增加而显示出明显的变化。利用填料优化控制石墨烯复合材料中的电和热渗透,并可能将石墨烯与其他电绝缘二维填料(如六方氮化硼(h-BN))结合,仍然是石墨烯热复合材料进一步发展的重要挑战。

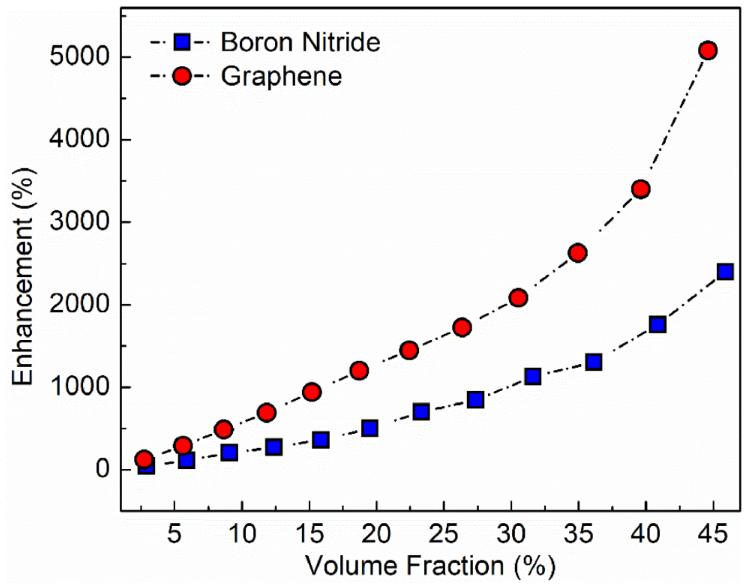

研究具有高石墨烯负载的复合材料具有很强的实际动机,例如用于电子器件散热的更好的TIMs。市面上体积导热系数低于5W/(mK)的TIMs已不能满足行业要求。具有高石墨烯负载的复合材料具有提供高导热性的潜力。最近的技术发展表明,LPE石墨烯可以大量低成本生产。氧化石墨烯(GO)的还原方法已经取得了重大进展。这些发展使得石墨烯填料甚至适用于具有高负载分数的复合材料。最近的一项研究报道了石墨烯和h-BN的高负载(高达f = 45vol.%)复合材料的热性能。为了确定二维填充材料复合材料导热性能的总体趋势,我们将电绝缘h-BN与石墨烯进行了比较(见图7)。研究发现,石墨烯复合材料中的热渗流发生在比电渗流更高的负载下。石墨烯环氧复合材料的导热系数超过~12.5 W/(mK),高于市售的TIMs。

图7.热导率增强与填充负载率的关系。

此外,石墨烯复合材料作为散热材料也显示出巨大的潜力。传统的散热器是由铜或铝等金属制成的,带有翅片以增加其表面积。然而,碳基散热器因其重量轻、各向异性和高导热性而受到人们的广泛关注。石墨作为散热器材料的历史由来已久。2003年,Norley等人提出制造各向同性可控的石墨基散热器。在他们的设计中,平整且定向良好的石墨片被粘合在一起制备成石墨基散热器。结果表明,该石墨散热器在水平方向上的导热系数高于垂直方向。Getz等人基于类似的概念制作了由不同尺寸的石墨片制成的散热器。近年来,人们对石墨烯及其复合材料的散热性能进行了研究。Wu等人利用Cu纳米颗粒包覆石墨烯片,在50℃下制备了导热系数高达1912 W/(mK)的复合薄膜。模拟结果表明,石墨烯/Cu复合薄膜比Cu和石墨烯薄膜具有更高效的热传递能力。Wai等人开发了一种简便的机械解理方法来合成石墨烯纳米片和石墨烯纳米片/Cu (GN/Cu)复合薄膜。由这种GN/Cu复合薄膜制成的散热器的导热系数高达2142 W/(mK),与石墨烯片散热器相比增加了26%。Lu等人在铝散热器上涂覆了1900nm的石墨烯片,在1.8 W/cm的热通量下,与未涂覆的散热器相比,温度降低了7°C。石墨烯/石墨基散热器能够控制不同方向的导热系数,这为优先传热提供了可能。

2.3 石墨烯纤维

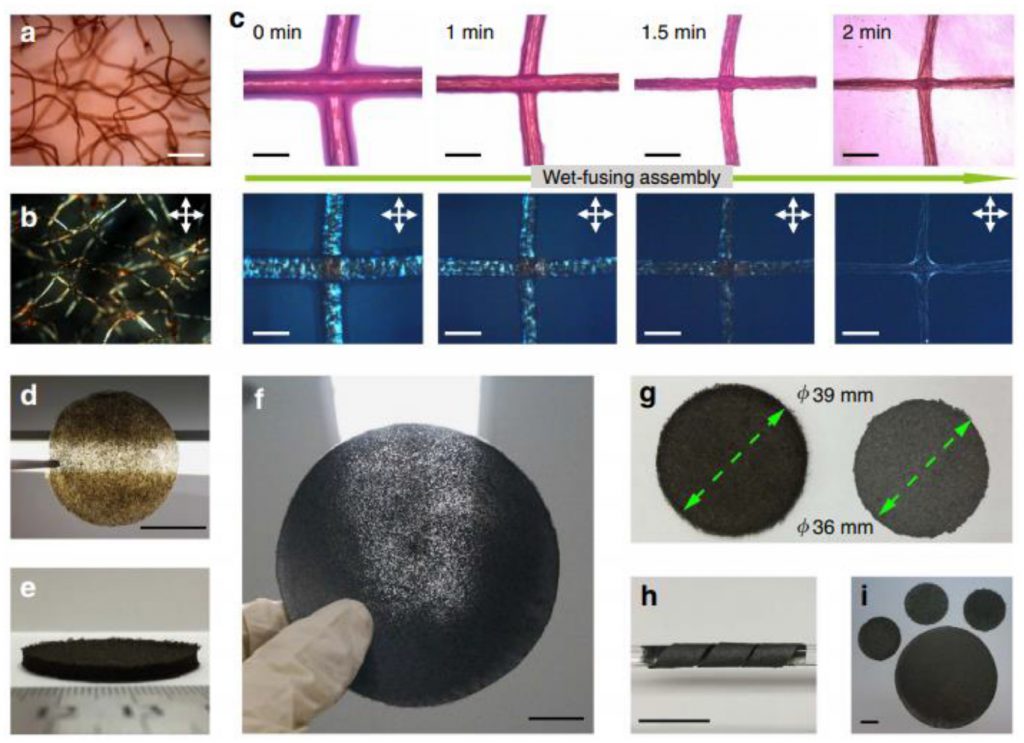

与石墨烯薄膜类似,石墨烯纤维是由还原氧化石墨烯片的互锁层组成的宏观组装结构。到目前为止,人们主要研究它们的机械和电气性能,用于取代碳纤维和在智能纺织品中的应用。然而,它们在热应用中也有很大的应用前景。氧化石墨烯(GO)纤维可以通过将液晶氧化石墨烯分散体放入混凝剂中通过湿纺来制备。然后将组装好的氧化石墨烯纤维还原成石墨烯纤维,并可能进行退火。该工艺在氧化石墨烯分散、混凝液体、纺丝设置、还原过程和退火过程中都有过多的参数,这使得石墨烯纤维性能具有非常高的可变性,并且有可能进一步优化性能。湿纺丝制造路线具有高度可扩展性,每个喷嘴的纺丝速度可能达到每小时数公里,这为大规模应用于聚合物基质中的填料或柔性电子或纺织品中的独立结构提供了可能性。针对这些应用,Li等人展示了一种由熔融石墨烯纤维制成的柔性多孔无纺布,其面内导热系数为301.5 W/(mK),密度为0.22 g/cm3,如图8所示。

图8.制备的氧化石墨烯纤维织物(GOFFs)和石墨烯纤维织物(GFFs)的湿熔组装机理和形态。

2.4 石墨烯复合材料

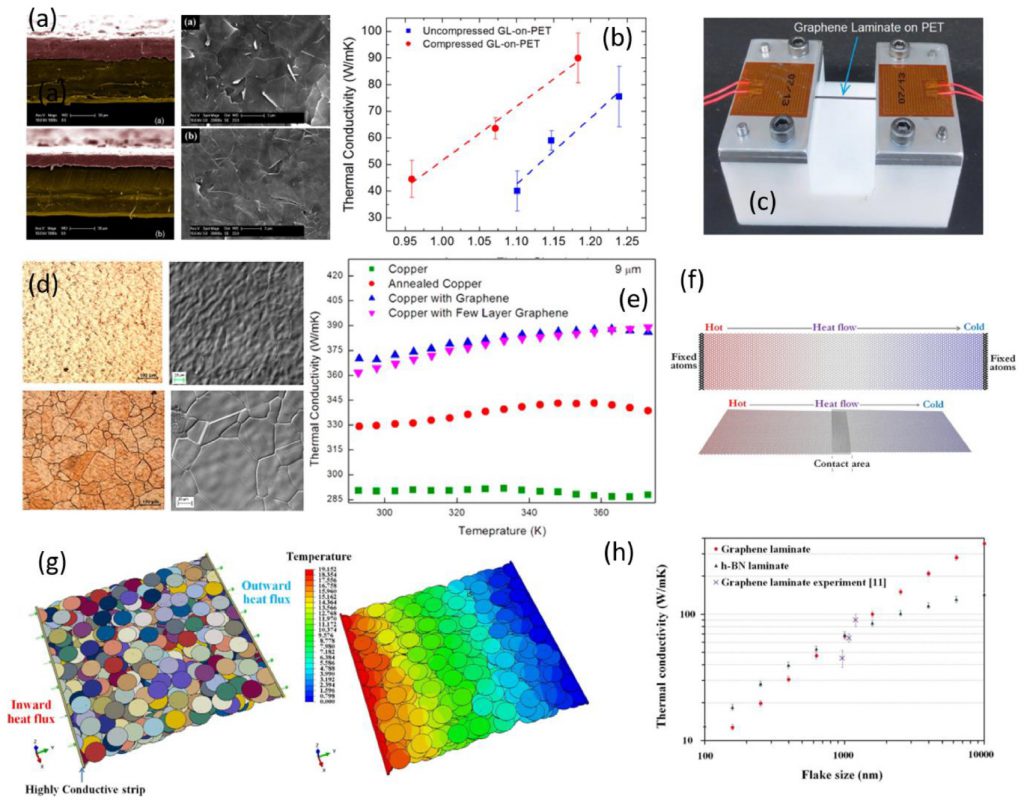

石墨烯层叠板已被证明用于表面保护、海水淡化、气体不渗透屏障和电磁干扰屏蔽。但是石墨烯层压板在热涂层中的应用越来越受欢迎。通常,在石墨烯层压板中,石墨烯沉积在各种衬底上,包括聚合物(聚对苯二甲酸乙二醇酯(PET))和金属(铜,铝)。在石墨烯层压板中,石墨烯片通过粘合剂或范德华力结合在一起。到目前为止,已经开发了几种简单的石墨烯层压板制造技术,包括CVD、滴铸、旋涂、喷涂和浸涂。通过涂覆石墨烯来制造层压板结构,塑料衬底的导热系数提高了600倍,铜薄膜的导热系数提高了24%(图9)。

图9.石墨烯层压板。

2.5 石墨烯复合材料

2.5.1 石墨烯泡沫

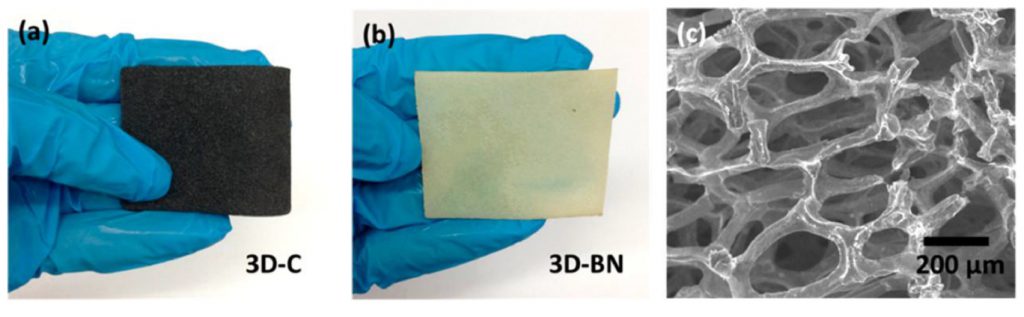

石墨烯泡沫由石墨烯组装成多孔的宏观泡沫状结构。泡沫的多孔性使得石墨烯泡沫的有效导热系数非常低,在固体浓度约为0.45 vol%时,其导热系数为0.26至1.7 W/(mK)。尽管如此,石墨烯泡沫表现出接近金属泡沫的导热性,其孔隙度更高一个数量级。此外,石墨烯泡沫具有非常高的可压缩性,使其对TIM应用具有吸引力。石墨烯泡沫主要通过石墨烯CVD在Ni泡沫上合成,随后蚀刻Ni模板,留下独立的石墨烯结构。通过冷冻铸造或水热还原氧化石墨烯悬浮液也可以形成类似的结构。作为独立结构,石墨烯泡沫和石墨烯/碳纳米管气凝胶已被证明可用于TIM应用,压缩石墨烯泡沫的导热系数约为88 W/(mK)(图12),并且在非常低的压力下具有低热界面阻力[179]。使用h-BN也证明了类似的结构,压缩h-BN泡沫的平面导热系数高达62 W/(mK)。石墨烯和h-BN泡沫都可以渗透形成聚合物复合材料。等人创建了垂直排列的石墨烯泡沫环氧复合材料,在石墨烯负载分数为19 vol%时,其通平面导热系数为35.5 W/(mK),显著高于随机分散的石墨烯增强复合材料。最近,Zhamu等人通过无化学物质的方法合成了一种高弹性和弹性的石墨烯泡沫。这种石墨烯-碳混合泡沫显示出作为散热器的超级有效的潜在应用

图9.石墨烯泡沫。

2.5.2 定向排列的石墨烯片

石墨烯片具有优异的面内导热性,但由于其低的通面导热性,通常局限于热扩散应用。一种潜在的解决方案是将多个石墨烯片堆叠成块状材料,可用于TIM和其他热应用。Liang等人引入了这一概念,创造了一种通平面导热系数为112 W/(mK)的材料。将石墨烯薄膜与焊料或聚合物堆叠并粘合在一起,然后垂直于导热轴切割成薄片,适用于TIM。Zhang等人和Wang等人进一步改进和优化了这一概念,导热系数分别为615 W/(mK)和1379 W/(mK)。与传统TIM相比具有优异的导热系数,其导电性甚至高于散热器材料,从而消除了具有厚粘合线的TIM的缺点。相反,TIM和连接表面之间的热接触热阻是限制因素,而不是热导率。事实上,正如Wang等人所看到的,整体性能主要取决于触点,通过与薄铟层的结合,其性能可以与薄焊点相媲美,同时保持良好的柔韧性和厚度,这对于填补间隙的应用至关重要。

到目前为止,已经有一些应用证明使用石墨烯和相关的二维材料在商业产品上进行热管理。例如,石墨烯被用于涂覆LED灯丝,据称石墨烯可以促进LED灯泡的散热,从而延长LED的使用寿命并提高效率。基于石墨烯的散热器可以提供不同的厚度,从20µm到100µm,导热系数高达3200 W/(mK)。此外,垂直排列的石墨烯基TIM可在Z方向上提供高达1000 W/(mK)的导热系数。此外,据称可以提供导热系数>10 W/(mK)的石墨烯基导热脂。石墨烯薄膜的真正商业应用似乎是在Mate 20手机上。石墨烯组装膜可以有效地降低感知温度。为了进一步降低温度,需要大幅度提高石墨烯薄膜的质量。

组分优化和微观结构改造是提高复合材料力学和保温性能、促进复合材料功能化和产业化的最有效和最具说服力的策略。高质量二维材料的大规模生产一直被认为是其工业应用的主要障碍。由于对石墨烯和相关二维材料的强烈兴趣,在过去的几年里,二维材料的生产取得了很大的进展。利用CVD法制备大面积连续石墨烯,研制了卷对卷系统。LPE方法使得大量生产石墨烯和其他二维材料的成本低廉,这使得石墨烯和相关二维材料作为复合材料的填料,以及石墨烯和BN薄膜作为散热器成为现实。这些使能技术为二维材料在工业中的热管理应用铺平了道路。本文对石墨烯和其他二维材料从科学到工程再到最终应用的各个方面的现状进行了批判性的分析和总结。希望它能引发进一步的科学研究,并在这一领域开发更多的商业应用。

「导热散热展」翻译

样品制备已成为冷冻电镜技术解析生物样品高分辨率结构的主要限速步骤。在这个过程中,气液界面效应、背景噪音和优势取向等问题可能导致冷冻电镜结构解析失败,或者重复性较差。石墨烯,因其低背景噪音、高机械强度和高导电性等出色特性,被用作冷冻电镜样品制备支撑膜以提升样品质量。

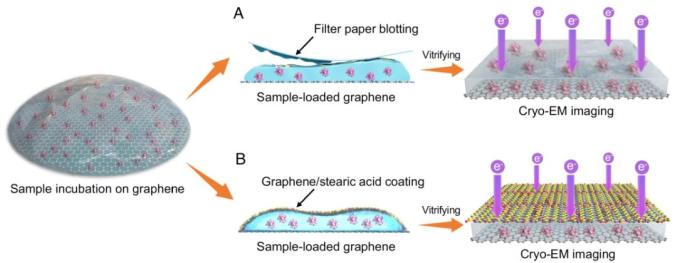

2024年1月22日,清华大学/北京生物结构前沿研究中心王宏伟课题组和北京大学彭海琳课题组合作开发了一种基于石墨烯“三明治” 结构的冷冻电镜生物样品制备方法,以“石墨烯三明治技术用以生物冷冻电镜结构解析”(Graphene sandwich-based biological specimen preparation for cryo-EM analysis)为题发表于《美国科学院院报》(Proceedings of the National Academy of Sciences,PNAS)期刊。该研究通过在两层石墨烯间封装生物样品溶液,制备冰层厚度适宜的石墨烯“三明治”样品(图1),用以高分辨冷冻电镜重构。

常规石墨烯膜制备冷冻电镜样品的方法能够增加颗粒吸附,减轻气液界面带来的干扰。然而,石墨烯支持膜仅存在于冰层一侧,不能消除另一侧气液界面对样品的影响;并且在支撑膜亲水性不佳时,容易出现样品脱水的现象(图1A)。为解决这一问题,研究团队开发了一种石墨烯“三明治”技术,在生物样品溶液两侧都铺设石墨烯支持膜,对生物样品进行封装,进而制备冷冻电镜样品,从而彻底避免气液界面等问题的影响(图1B)。

图1. 采用石墨烯作为支持膜的冷冻电镜样品制备示意图

在制备石墨烯“三明治”样品的过程中,先将生物样品溶液滴加到石墨烯电镜载网上,然后再将另一层石墨烯转移覆盖至上述载网表面。为解决上层石墨烯易于卷曲破碎而不便转移的问题,研究团队采用硬脂酸分子辅助石墨烯自支撑地悬浮在缓冲液表面,后将其转移至滴加样品溶液的石墨烯载网上。这种方法能够高成功率、高重复率地实现石墨烯“三明治”结构封装样品溶液。

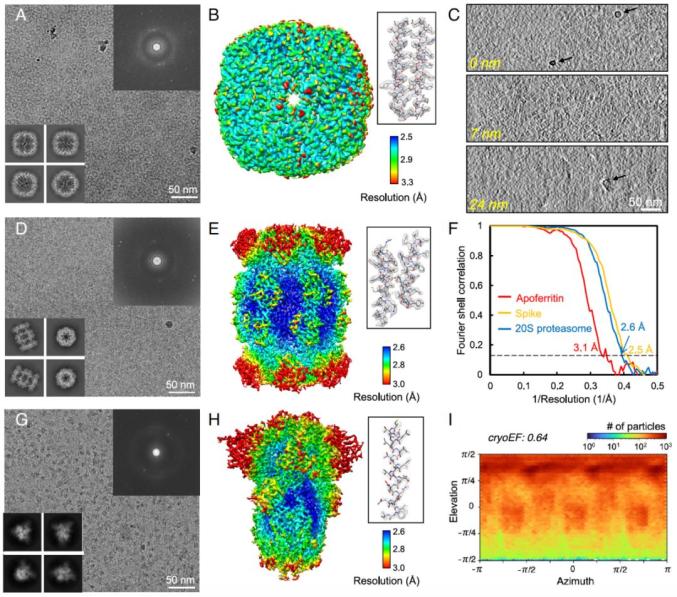

和常规单侧石墨烯膜支撑的冷冻样品相比(图1a),这种石墨烯“三明治”结构有助于补偿因电子束照射而损失的二次电子,减小冷冻样品在透射电镜下的电荷积累效应。并且,由于石墨烯优异的机械强度,该方法还可以有效防止冰层形变,降低电镜成像过程中的颗粒漂移,从而进一步提高冷冻电镜照片的质量。采用这种方法制备冷冻样品,研究团队成功获得了成像质量更高的冷冻电镜数据,解析了去铁铁蛋白、20S蛋白酶体和新冠病毒刺突蛋白的高分辨冷冻电镜结构(图2)。

图2. 石墨烯“三明治”结构应用于冷冻电镜结构解析

清华大学/北京生物结构前沿研究中心王宏伟教授、北京大学化学与分子工程学院彭海琳教授和清华大学生命学院刘楠博士为该论文的共同通讯作者,清华大学生命学院2019级博士生徐洁、北京大学化学与分子工程学院2020级博士生高啸寅、北京大学化学与分子工程学院郑黎明博士为该论文共同第一作者,清华大学生命学院2020级博士生贾霞、清华大学生命学院徐魁博士、北京大学工学院韦小丁教授及其研究生马瑜薇为该工作提供重要帮助。该课题得到了国家蛋白质科学研究(北京)设施清华基地冷冻电镜平台和计算平台的大力协助和国家自然科学基金、腾讯基金会以及清华大学水木学者计划的支持。

文章链接:https://www.pnas.org/doi/10.1073/pnas.2309384121

文章来源:公众号“北京生物结构前沿研究中心”

据工业和信息化部消息,工业和信息化部、国家发展改革委发布关于印发《制造业中试创新发展实施意见》的通知。

到2025年,我国制造业中试发展取得积极进展,重点产业链中试能力基本全覆盖,数字化、网络化、智能化、高端化、绿色化水平显著提升,中试服务体系不断完善,建设具有国际先进水平的中试平台5个以上,中试发展生态进一步优化,一批自主研发的中试软硬件产品投入使用,中试对制造业支撑保障作用明显增强。

到2027年,我国制造业中试发展取得显著成效,先进中试能力加快形成,优质高效的中试服务体系更加完善,中试发展生态更加健全,为产业高质量发展提供有力支撑。

来源:工信部工业和信息化部 国家发展改革委关于印发《制造业中试创新发展实施意见》的通知

加力石墨和石墨烯产业建链成群,紧盯石墨负极、等静压石墨、石墨烯、高性能碳纤维等先进碳材料领域,全力推动福维高性能碳纤维项目落地开工,加快推进本地微晶石墨矿产业化应用攻关,打造全国有影响力的先进碳材料产业基地,力争产值增长20%以上。责任单位:市工信局,汽车工业园

来源:永安市人民政府办公室关于印发《2024年市政府工作主要任务分工方案》的通知

近日,厦门实证储能科技研究院有限公司成立,法定代表人为陈小波,注册资本5亿元,系宁德时代全资子公司。厦门实证储能科技研究院有限公司的经营范围,包含新兴能源技术研发、储能技术服务、工程和技术研究和试验发展、工业工程设计服务、专用设备制造等。

来源:中国证券网

福建省政协委员、福州大学材料科学与工程学院副院长林梅金建议,加快攻克高端化工新材料产品供给不足、关键原料的产业链和供应链不配套、自主创新能力水平不够等问题,推动化工新材料产业的技术创新与高质量发展。

紧跟国际前沿,加强超前部署,形成一批具有自主知识产权的国际领先的原创核心技术。如突破一批新型催化、微反应等过程强化技术,开发一批新材料技术,抢占一批科技制高点;发展电子特气、电子级湿化学品、光刻胶、电子纸等高端电子化学品,加强石墨烯材料和3D打印材料的研发和应用研究等。

来源:东南网

近日,常州市工信局发布2023年常州市创新产品拟认定名单公示,公示期为2024年1月26日至2月1日17:00时。常州第六元素材料科技股份有限公司“石墨烯SE1233”和“氧化石墨烯SE2430”两款产品和江苏杉元科技有限公司的“石墨烯复合导电浆料SY10E系列”产品进入2023年常州市首批次新材料拟认定名单。

1月25日,由中国石墨烯产业技术创新战略联盟组织的石墨烯热管理技术交流会在国家石墨烯创新中心顺利举行。墨睿科技有限公司、上海瑞烯新材料科技有限公司、中科院上海微系统所等企业、院所专家代表参加,中国石墨烯产业技术创新战略联盟理事长、国家新材料产业发展专家咨询委员会委员李义春,国家石墨烯创新中心主任、中国科学院宁波材料所研究员刘兆平等创新中心高管和相关项目负责人参会。

来源:国家石墨烯创新中心

近日,北京石墨烯研究院(BGI)为第四届中国短视频大会提供特别定制石墨烯电暖画。石墨烯电暖画是在全民大健康背景下衍生出的时尚养生艺术产品。将石墨烯材料与装饰画进行完美结合,让石墨烯的发热功能具备了更美的外观形态。BGI为中国短视频大会专属定制的电暖画产品,其画面为琉璃烧制技艺和制品相关的元素,画质清晰、层次分明,不但宣传了国家级非遗琉璃烧制技艺,而且体现了金隅琉璃文化创意产业园作为元、明、清三朝皇宫御窑厂遗址的文化底蕴,是本次大会利用新科技提高艺术传播和推进中国好故事传播的重要体现。

来源:北京石墨烯研究院

石墨烯,一种被誉为“新材料之王”的二维晶体,以其超薄、超轻、超强的特性赢得了科研领域的广泛关注。然而,由于被过度炒作以至于被滥用在电暖气、化妆品,甚至内衣之类的产品中,石墨烯的名声一度大受影响。公众甚至将石墨烯类比成曾经的纳米水、光催化和负氧离子空气净化器,认为其产品全是“忽悠人的”。在大众的心目中,石墨烯几乎被营销“玩坏了”。

两年前,中国科学院院士刘忠范曾表示,“后摩尔时代,放过石墨烯吧。”的确,在过去的一段时间里,石墨烯几乎成为各种概念的代表,被冠以各种神奇的属性,有时甚至超越了其真实的科学价值。

更为关键的问题是,直到最近,石墨烯一直没有解决的“带隙”问题。带隙是半导体材料中的一个关键概念,而石墨烯之前的带隙为零,即没有,使其成为导体而非半导体。这个难题困扰了科学家们几十年,阻碍了石墨烯在电子领域的应用。

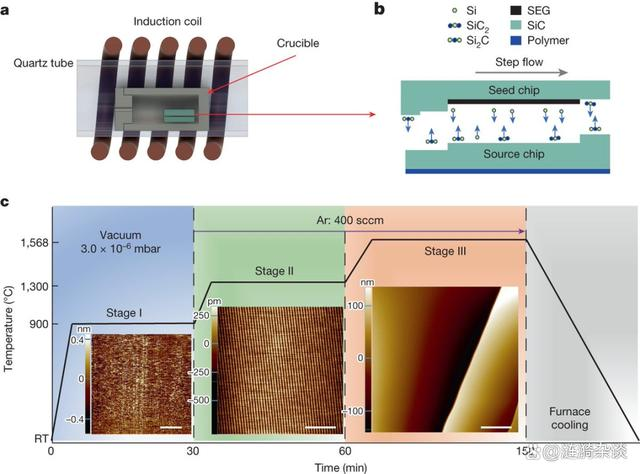

然而,最新的研究给我们带来了一线希望。来自佐治亚理工学院和天津大学的研究团队创造了世界上第一个由石墨烯制成的功能半导体。他们通过在碳化硅晶圆上生长石墨烯,成功解决了石墨烯没有带隙的问题。这个突破性的发现让石墨烯具备了半导体的特性,为其在电子产品领域的广泛应用打开了新的大门。

石墨烯是一种单层石墨,由碳原子以六角形蜂巢晶格排列而成。它的特性超薄、超轻、超强,拥有高电荷载流子迁移率、双极场效应以及优异的电学和机械性能。在过去的研究中,科学家们一直试图克服石墨烯的“带隙”问题,以使其在半导体领域发挥作用。

在过去的研究中,科学家们曾尝试通过改变石墨烯的形状、量子约束和化学功能化等方法来引入带隙,但都未能成功制造出可行的半导体石墨烯。这次的突破来自于在特定碳化硅晶面上对石墨烯进行退火的方法,使其能够像硅一样工作。这一关键性的发现为石墨烯在电子领域的应用带来了巨大的希望。

尽管成功解决了带隙问题,但要让石墨烯半导体真正应用到产业,仍然面临挑战。首先,大规模生产仍是一个问题。然而,研究团队采用在碳化硅衬底上生长石墨烯的方法,省去了石墨烯转移步骤,使其更容易与现有硅工艺兼容,为实现大规模应用铺平了道路。

然而,要实现石墨烯半导体的大规模应用,仍有诸多挑战需要克服。首先,石墨烯的制备成本高,规模化生产面临困难。其次,作为二维平面材料,石墨烯受到量子效应的影响,需要深入研究其导电性。最后,石墨烯的一致性、稳定性和质量问题仍然需要解决,以确保其在产业中的可行性和竞争力。

“石墨烯是过度炒作的受害者”,诺贝尔物理学奖得主安德烈·盖姆这样形容。然而,现在随着一项重大的突破,石墨烯半导体才刚刚开始展现其潜力。这一突破让我们有理由重新审视这个被过度炒作的新材料,一种可能将在集成电路、场效应晶体管、大功率LED散热、可穿戴电子器件、石墨烯化学传感器等领域发光发热的新材料。当然并不是说就此大规模投资石墨烯,而是更好地理解石墨烯的价值,找到其真正的应用突破口。在前面的路上,石墨烯有望像碳化硅和氮化镓一样,为半导体制造及其下游产品提供更多选择,贡献自己独特的力量。

来源:百家号|涟漪杂谈

经过与聚合物和复合材料专业制造商合作多年的开发,Carbon Waters开发了一系列基于石墨烯的高性能添加剂,在这个专用的Graph’Up系列上进行的测试突显了热固性聚合物(环氧树脂)的机械性能的显着改善,已经与多家欧洲公司启动了资格认证阶段,特别是针对风力发电领域的应用。此外,Carbon Waters还与一家领先的特种聚合物公司启动了研发合作。目标是在非常特殊的聚合物系列中加入这一系列添加剂,以应对风能行业中使用的复合材料可回收性的挑战。

自20世纪90年代初以来,风力涡轮机,这些将风能转化为电能的现代风车,越来越多地出现在我们的景观中。作为能源转型的一部分,风力涡轮机市场正在不断增长,以提供更环保的能源并控制对环境的影响。据Ademe称,这种能源将是其整个生命周期中污染最少的能源之一。然而,该行业面临着一定的困难,特别是某些风力涡轮机部件的使用寿命和回收利用。Carbon Waters进行了盘点。

如果风电场数量成倍增加,例如在法国,其发电量占总发电量的近10% ,这显然是为了发展可再生能源。无论是陆上还是海上,一台2兆瓦风力涡轮机每年平均发电4200兆瓦时,相当于法国约800个家庭的平均用电量。此外,根据国际能源署(IEA)的数据,风能有助于大幅减少CO2排放。2020年,风力发电避免了近1.7亿吨温室气体的排放。与核能或天然气等其他类型的能源生产不同,这种能源可以在不污染环境的情况下发电,从而保护动植物群。

尽管具有所有这些优势并且该行业蓬勃发展,但它仍然受到两个与组件寿命终止直接相关的困难的困扰:

1、叶片的可回收性:目前使用的复合材料(环氧树脂或聚酯树脂中混合的玻璃纤维和碳纤维)不可回收;

2、用于海上风力涡轮机的复合材料的脆弱性。

关于第一点,制造商(西门子能源、阿科玛)正在致力于生产用于海上风力涡轮机叶片的可回收树脂。西门子歌美飒 (Siemens Gamesa)是西门子能源集团旗下专注于风力发电的子公司,已经通过其RecyclableBlade系列提供解决方案。然而,对于陆上风力涡轮机来说,问题似乎更加复杂,该风力涡轮机由两部分组成,其胶接会在可回收性方面造成问题。

关于海上设备复合材料的脆弱性,当前发生的事件直接证明了这一点。最近,西门子歌美飒遭受了非常重大的财务损失。原因是技术问题,主要是叶片存在质量缺陷,导致断裂。全球第二大风力发电机制造商宣布,15%至30%的风电场将受到影响,即超过30GW的风力发电机,损失近30亿美元。该集团股价在股市也下跌超过30%。

为了克服海上风力涡轮机的质量问题(顾名思义,海上风力涡轮机要承受恶劣的条件),可以采用解决方案来保持构成风力涡轮机的材料的完整性。为了增强由复合材料制成的风力涡轮机叶片的强度,同时提供极大的重量,石墨烯是理想的材料。美国凯斯西储大学的一项研究证明了碳在这两方面的有效性。用碳纳米管增强的叶片的强度是传统叶片的8倍,而且重量轻得多,从而可以减轻涡轮机的负载。对于海上设备,还必须考虑防腐因素。同样,石墨烯凭借其出色的阻隔性能,有助于保护材料免受氧化。以添加剂形式,它可以在风力涡轮机叶片的制造过程中直接融入树脂中。材料受到更好的保护,使用寿命更长。这些解决方案集成到风力涡轮机的复合材料中,可以减少某些风电场的更新,从而显着节省维护费用。

经过与聚合物和复合材料专业制造商合作多年的开发,Carbon Waters开发了一系列基于石墨烯的高性能添加剂,可以直接应对这些挑战。因此,在这个专用的Graph’Up系列上进行的测试突显了热固性聚合物(环氧树脂)的机械性能的显着改善,包括在低浓度下:

1、牵引力和抗变形能力+30%;

2、刚性+50%;

3、+30°C耐温性(更多信息请垂询)。

此外,已经与多家欧洲公司启动了资格认证阶段,特别是针对风力发电领域的应用。此外,Carbon Waters还与一家领先的特种聚合物公司启动了研发合作。目标是在非常特殊的聚合物系列中加入这一系列添加剂,以应对风能行业中使用的复合材料可回收性的挑战。

信息来源:石墨烯网、Carbon Waters

面对全球变暖,航空业面临着真正的环境危机,必须在2050年实现碳中和的目标,这对整个行业来说是一个巨大的挑战。

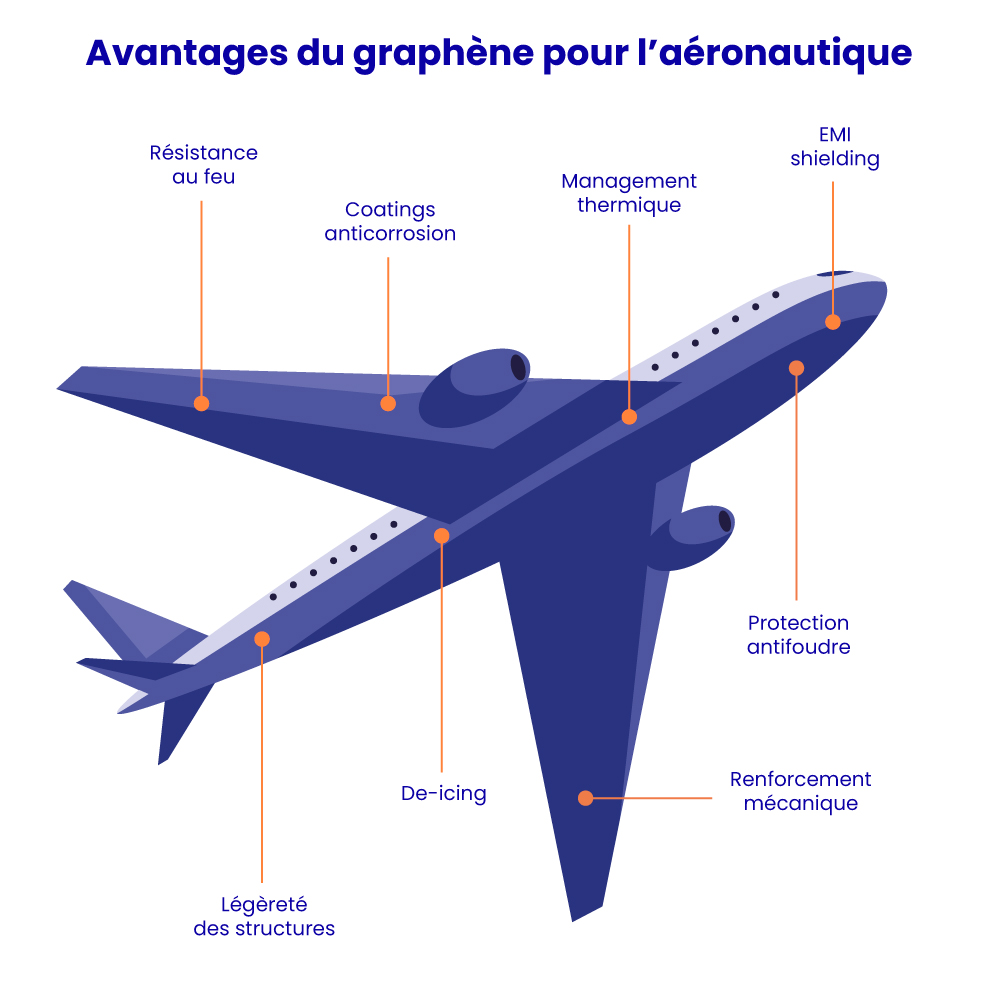

凭借其多种特性,石墨烯满足了解决航空领域问题的所有要求:通过减轻结构重量来实现脱碳,还具有其他性能,例如由于其导电性而具有防雷作用,由于其热特性而具有除霜作用甚至凭借其防腐蚀特性来保护设备。

重点关注航空领域脱碳的紧迫性以及石墨烯在更轻、更高效飞机上的应用。

然而,航空运输造成了全球约 3% 的 CO2排放量和近 6% 的全球变暖。

面对减少温室气体排放的迫切需要,国际民航组织( ICAO)190个成员国于2022年底采取措施,以期实现到2050年碳中和的目标。

为了实现这一目标,需要考虑几个点:

关于“绿色”飞机的实施,即使用可持续燃料的电动或功能性飞机,该解决方案尚未完全可利用。一方面是因为开发仍在进行中,另一方面是因为相关成本仍然非常高(一吨 SAF(可持续航空燃料)的价格大约是一吨煤油的五倍)。

关于电动飞机,这里的主题也还没有相关性,因为开发需要大量时间,目前,与电池相关的飞机的超重不允许在 100 年内进行中长途飞行% 电力(来源:赛峰)。

然后,仍然需要实施更快、更便宜的解决方案:用先进、更高效和轻质的材料(例如石墨烯)取代传统材料。

在轻量化方面,石墨烯可以减轻飞机的整体重量,从而大幅降低燃油消耗。Elmar Bonnacursot(石墨烯旗舰航空冠军)表示:“每减少一公斤,就可以节省 2 吨煤油,或者在飞机的整个使用寿命期间避免减少 6 吨 CO2。”

据石墨烯委员会称,石墨烯可使设备重量减轻 20-30%,而不会影响其他预期性能。此外,石墨烯已被证明可以使碳纤维增强塑料 (CFRP) 更轻、更强,同时提供更好的抗冲击性,抗冲击性提高约 60%。因此石墨烯是具有最佳质量/机械性能比的材料。

通过内部以及与多个合作伙伴和客户进行的测试,Carbon Waters 在航空领域广泛使用的聚合物上证明了这种潜力。这些结果使得我们能够通过Graph’Up Resist 和 Graph’Up Force系列提供改善复合材料热机械性能并应对减轻材料重量挑战的产品。

石墨烯为航空业带来多种优势

石墨烯作为防腐性能增强剂

此外,石墨烯是一种优异的防腐剂,可以延长涂层的使用寿命。Graph’Up Oxi系列专为此目的而设计。由于其阻隔性能,Graph’Up Oxi 添加剂可保护飞机的所有部件免受腐蚀,包括化学来源的部件(煤油、除冰剂等)。

单独使用时,它们可以在含有锌添加剂的配方中协同使用,最大限度地提高防腐性能。因此,涂层可以涂成更薄的层,进一步增加飞机的轻便性。

石墨烯作为集成除霜解决方案

通过焦耳效应,石墨烯提供了一种热电解决方案,可以防止或消除霜的出现,而不影响空气动力学特性。该领域已被多个参与者广泛研究,其中包括通过其先锋项目 (GICE)进行的石墨烯旗舰项目。该项目由空中客车公司和索纳卡公司牵头,即将完成,旨在将富含石墨烯的除冰系统提升至技术准备级别 6(TRL6)。

此类系统将可以避免在停机坪上使用乙二醇等化学除冰剂,这些化学除冰剂会导致飞机长时间固定在地面上。此外,用另一种除冰方法代替传统上使用的除冰器将避免化学物质释放到空气中,从而避免被附近的人(人员、旅行者、周围人群等)吸入。

石墨烯作为防雷保护器

目前,含有铜网的复合材料主要用于航空领域,以保护飞机免受雷击。这是一个有效的解决方案,但仍然存在一些缺点。首先,这些复合材料导致飞机总重量增加。其次,它们实施起来复杂且耗时,该过程难以自动化。

石墨烯是一种轻质材料,还具有优异的导电性,可以重新分配撞击点接收到的能量。这使其成为防雷系统的一个有趣的解决方案。通过用导电树脂(特别是石墨烯)取代复合材料中的铜网,飞机因此配备了更易于实施的防雷解决方案。

由于其多种特性,石墨烯有助于支持航空业实现碳中和的目标,同时提供该行业寻求的许多其他性能。除了本文详细介绍的应用之外,石墨烯还可以提高材料的防火性能,同时提供出色的导热性甚至 EMI屏蔽。

日前,黑龙江省工信厅发布了2023年黑龙江省重点新产品专家评审结果公示名单,宝泰隆新材料股份有限公司一项石墨烯新产品通过省重点新产品认定,充分展现出宝泰隆石墨烯产业发展的竞争优势和创新研发水平。

公开资料显示,宝泰隆是国内领先的石墨烯生产企业,也是国家石墨烯创新中心和北京石墨烯研究院发起股东之一。依托国家石墨烯创新中心、北京石墨烯研究院、黑龙江省液相法石墨烯制备及产业化应用研究重点实验室等科研矩阵,宝泰隆具有强大的研发实力和创新能力,先后参与起草石墨烯产业创新联盟团体标准1项,起草黑龙江省石墨烯监测地方标准3项。

(摘自中国网)

近日,经过激烈竞标和严格评审,北京石墨烯研究院有限公司(BGI),成功中标“中国华能集团风电机组叶片除冰电加热设备”项目。

BGI团队一直努力探索如何利用蒙烯玻纤材料的独特电学热力学特性解决风电机组冬季叶片覆冰的难题。在2023年3月成功吊装了全球首台使用蒙烯玻纤材料的风电机组除冰叶片样机。此次中标后,BGI与华能集团清能院展开合作,共同研发解决叶片覆冰问题的高效电热解决方案。(摘自北京石墨烯研究院)

1月17日,国家自然科学基金基础科学中心项目“石墨烯制备科学”2023年度总结会在北京石墨烯研究院(BGI)举行。中国科学院原院长白春礼院士,徐春明院士,张锦院士,自然科学基金委交叉科学部副主任潘庆等出席会议。

潘庆副主任代表自然科学基金委交叉科学部发言。他指出,“石墨烯制备科学”作为交叉科学部资助的首批两个基础科学中心之一,实施两年来在基础研究和技术研发方面进展显著。项目组在石墨烯薄膜大面积快速生长工艺上实现了4-6英寸石墨烯单晶晶圆;针对新型石墨烯材料,形成了石墨烯玻璃纤维和金属复合纤维生长方法,以及高稳增长板块设计;针对应用牵引石墨烯材料,完成了发展高迁移率,功率可调和石墨烯制备迁移方法等,较好地完成了项目既定的阶段性任务。希望BGI项目团队在后续3年的工作中不忘初心,圆满完成计划书规定的任务。(摘自北京石墨烯研究院)

近日,山东省政府下达了2024年省重大项目名单,其中,石墨烯联盟(CGIA)理事单位宇航派蒙石墨烯热管理应用研发及产业化项目赫然在列。这不仅是对项目的高度认可和大力支持,更是对宇航派蒙在石墨烯热管理领域的技术实力和产业化能力的肯定。

此项目,旨在进一步提升石墨烯热管理材料的性能指标,推动其在实际应用中的产业化进程。建成后,将成为全球最大的石墨烯热应用材料生产基地,具备年产150万方石墨烯发热膜及500万件套石墨烯智能发热终端系列产品的生产能力,在热管理应用研发及产业化角度引领行业发展方向、拓展新材料石墨烯的应用领域,不仅有助于提升国际竞争力,还将为当地的经济发展创造贡献。(摘自石墨烯联盟(CGIA))

1月17日由中科院苏州纳米所、江苏省生物医学工程学会、常州大学、常州科教城管委会、常州市科协、常州西太湖管委会联合指导,江苏省石墨烯产业技术创新战略联盟、常州市新能源之都产科教联盟、常州市生物医学工程学会、常州大学医学与健康工程学院、江南石墨烯研究院、江苏省石墨烯创新中心联合主办、常州医疗器械产业研究院、西太湖健康产业发展中心、常州市武进区石墨烯产业联合会、常州市石墨烯产业科学技术协会、常州市新能源产科教联盟公共服务平台联合承办的“未来生物技术中石墨烯的跨界融合创新应用技术研讨会”在都喜富都滨湖酒店成功举办。

会议邀请了常州市生物技术、医疗大健康、石墨烯等相关企业代表参会,采取线上直播、线下互动的方式进行,共计200余人参加了活动。(摘自墨烯大联播)

为加快推进石墨烯创新成果产业化,加强石墨烯与宁波市相关产业融合发展,1月21日上午,国家石墨烯创新中心技术成果产业化对接会顺利举行。市委常委、常务副市长赵海滨牵头召集会议,宁波市大优强以及行业龙头企业代表参加。

现场,雅戈尔集团、方太厨具、公牛集团、灏钻科技、吉田科技等5家企业与石墨烯创新中心达成应用合作意向,并进行签约。市经信、市科技、宁波城投和镇海区领导,分别从如何实现从关键共性技术到推动技术成果转化和加速商业化的体制机制优化,深化基础科研攻关,聚焦关键领域环节,强化资源整合和项目落地等方面提出相关意见建议。(摘自国家石墨烯创新中心)