1.问题的提出

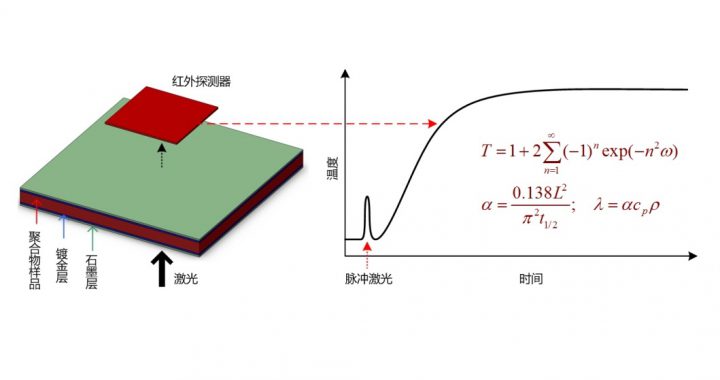

导热系数和热扩散系数是聚合物类材料的重要热物理性能参数,相应的也存在多种测试方法。由于激光闪光法具有测试时间快、样品尺寸小、方向性强等特点,使得激光闪光法也常用于聚合物类材料的热扩散系数和导热系数测量。

但在采用激光闪光法测试聚合物材料过程中,由于对闪光法测量原理和测试能力的理解不足,以及对聚合物材料的特性了解不透彻,从而造成使用闪光法测试中经常会出现与其他方法测试结果不一致的现象。

本文将从标准测试方法、多种测试方法对比测试、参考材料和实际测试结果文献报道等几方面,介绍闪光法测试聚合物材料过程中的注意事项。

2. 聚合物热物性标准测试方法

2.1. 聚合物热物性标准测试方法

聚合物材料的导热系数一般在 0.2~1 W/mK 范围内。对于这种低导热系数材料的测试,成熟准确的测试方法是稳态法,如稳态防护热板法和稳态防护热流计法,相应的标准测试方法有 ASTM C177、C518、E1530、D5470 等。随着技术的进步,这些稳态测试方法对样品的最小尺寸要求是直径 25 mm,厚度范围 1~25 mm,测试温度范围可以达到 300℃以上,测试一个温度点下导热系数大约需要 30 分钟左右。

由于近十几年来瞬态测试技术的飞速发展,许多瞬态技术在聚合物材料的导热系数测试中得到了应用,如 ASTM E1461、D5930。为了规范聚合物材料瞬态测试方法,ISO 专门针对塑料材料提出了多个瞬态测试标准方法 ISO 22007。按照测试参数将 ISO 标准分为以下几类。

2.2. 聚合物热物性 ISO 瞬态测试方法分类

(1)导热系数和热扩散系数

瞬态平面热源法(HOT DISK 法) – ISO 22007-2

(2)热扩散系数

温度波分析法 – ISO 22007-3

激光闪光法 – ISO 22007-4

2.3. 激光闪光标准方法中对聚合物样品制备的规定

在 ISO 22007 中对多个瞬态测试方法进行了规定,本文重点介绍对激光闪光法应用中的规定。

对于绝大多数采用激光闪光法进行的聚合物热物性测试,基本都是采用商品化的激光闪光法测试仪器,测试过程中可调节的参数主要是激光加热功率和样品制备,而样品的制备往往是影响测量结果的重要环节。

在 ISO 22007-4 第 6.1 条中,对激光闪光法被测样品的形状和尺寸给出了原则性的大致规定,要求样品为薄片状,直径范围为 5~20 mm。样品最小厚度需要根据激光脉冲宽度和样品材料热扩散系数进行确定,即激光脉冲宽度与t 1/2时间之比小于0.01,给出的聚合物典型样品厚度范围为 0.5~3 mm。同时为了保证一维热流,要求样品直径与厚度之比大于 3:1,另外还要求薄片样品的厚度均匀性要优于 1%。

在 ISO 22007-4 第 6.3 条中,要求被测样品对激光波长呈不透明。如果聚合物样品透明或半透明,则需在样品表面制作很薄的高导热涂层以避免激光光束进入样品,认为薄的高导热涂层对测量结果带来的影响忽略不计。

从上所述可以看出,ISO 22007-4 激光闪光法对聚合物样品的制备只给出了指导性原则,允许的操作空间很大,由此带来了一系列的测试问题,特别是聚合物样品厚度的选择上,不同厚度样品的测试结果之间存在很大偏差。另外,对于聚合物复合材料激光闪光法是否还适用也是问题,这对聚合物复合材料热物性评价中测试方法的选择提出了要求。为此,在采用激光闪光法时还需要针对聚合物材料做进一步的研究和规定,以保证测量的准确性。

3.聚合物热物性多种瞬态测试方法对比

在采用瞬态方法对聚合物热物性进行测试过程中,由于受多种因素的影响,测试结果往往出现很大的不一致性。如 2005 年 Wilson Nunes 等人[1]比较了使用激光闪光法和瞬态热线法获得的一系列聚合物的测量结果。对于 PMMA,两种方法的热扩散系数测量值差异高达 20%,导热系数值差异高达 10%,也获得过导热系数高达两倍的显著差异。对于 LDPE 样品闪光法结果要低于热线法结果,而对于 HIPS 样品则闪光法结果较高,这说明了聚合物热性能准确测量的困难性。

为了规范各种瞬态法在聚合物热物性测试中的应用,提高各种瞬态法测量聚合物热物性的准确性和可靠性,在 ISO 22007 的起草阶段,就对各种瞬态法在聚合物中的应用进行了评价研究,2009 年 Martin Rides 等人[2]报道了两种聚甲基丙烯酸甲酯的导热系数和热扩散系数的测量比对,所使用的各种方法包括温度波分析法、激光闪光法、瞬态平面热源(热盘)法、瞬态热线法和稳态热流计法。在此对比测试基础上,ISO 专门在 ISO 22007 中增加了一个标准方法,ISO/TR 22007-5“塑料 – 导热系数和热扩散系数的测定.第 5 部分:聚甲基丙烯酸甲酯样品的多个实验室测试结果”。将对比测试过程和结果制订为标准测试方法,这在标准测试方法中是非常罕见的,由此可见对瞬态法在聚合物热物性测试中的应用进行规范的重要性。

在 ISO/TR 22007-5 对比测试中,对两种聚甲基丙烯酸甲酯(PMMA)材料进行了多个实验室对比测试,一种是浇铸料板材形式,另一种是挤出型板材形式。各种测试方法和样品信息如表 3-1 所示。

通过各个实验室之间的比对,尽管测试方法和样品制备之间存在明显差异,但各种方法得到的导热系数结果比较一致,其值约在±7%范围内,热扩散系数测量结果的一致性在±9%范围内,所达到的一致性水平证明了这些不同方法在聚合物热物性测试中的有效性。这些一致性保证需要注意以下几个方面的试验参数控制:

(1)虽然所有参与者都提供了名义上相同的板材样品,但测试中使用的样品实际厚度必须调整到测试方法的规定,以便能够进行测量或确保分析中的假设是有效的。例如,对于激光闪光法,发现挤出型PMMA 板的 3mm 厚度太大而不能进行可靠的测量,因此被测样品必须被加工的得更薄。温度波分析方法适用于厚度约为 100µm的薄膜或薄片,因此在测试之前必须将样品切割成该厚度。类似地,对于瞬态平面热源法,必须符合测试的厚度要求,这与热瞬态渗透到样品中的深度有关,对于较薄的 2 mm 厚样品,就需要通过将两个样品堆叠在一起以获得足够厚度以实现可靠测量。

(2)除了样品厚度问题之外,还存在方法上的进一步差异。对于 PMMA 的激光闪光法测量,由于样品是透明的,其表面必须在测试前用不透明材料处理,否则无法进行测量,而且不透明材料要尽可能薄且均匀,并不受测试过程中温度和激光照射的影响而产生脱落现象。目前一般的样品表面处理工艺是先在样品前后两个表面溅射金涂层以阻挡激光穿透透明样品和增加热接触效果,然后再在样品表面喷涂碳层以增大样品表面的发射率、提高吸收激光能量的能力和减少对激光的反射。

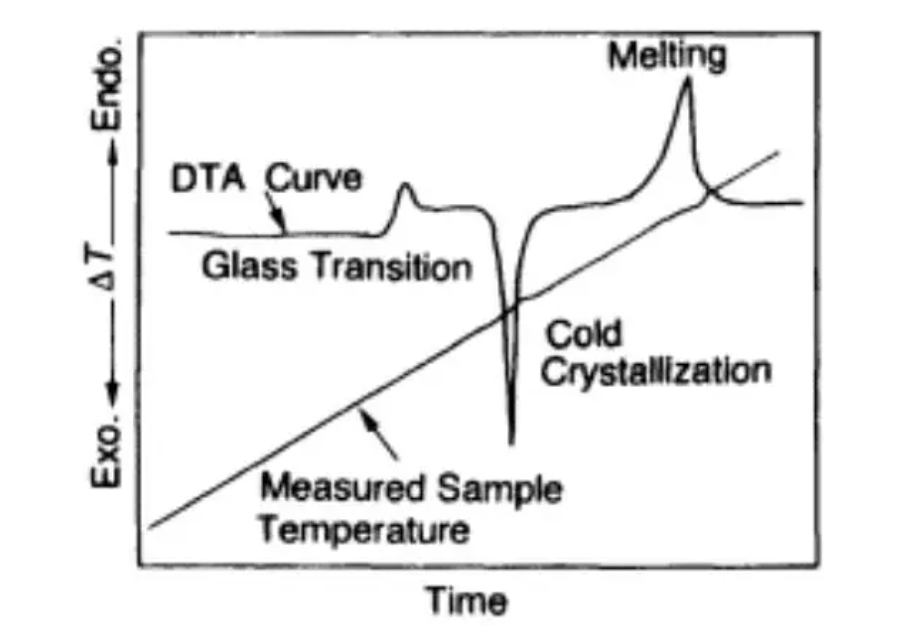

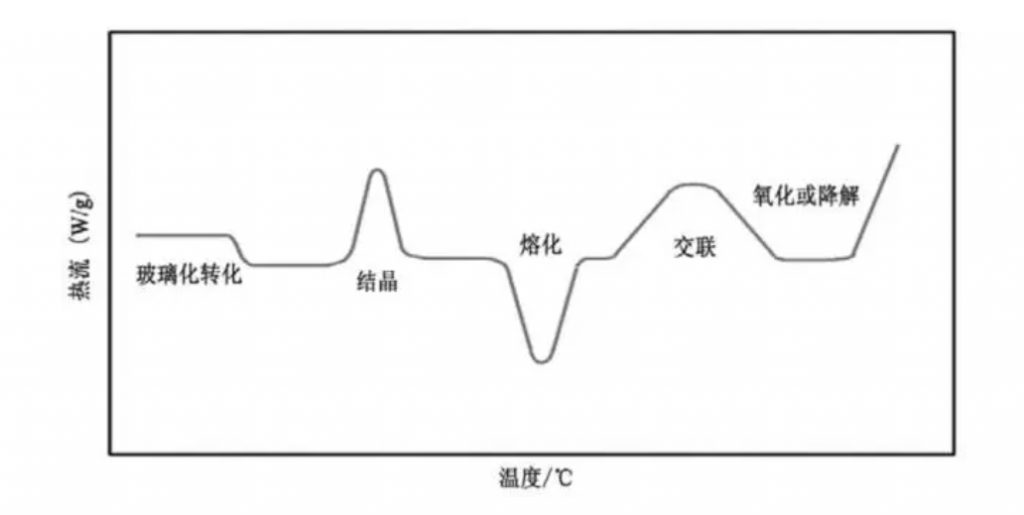

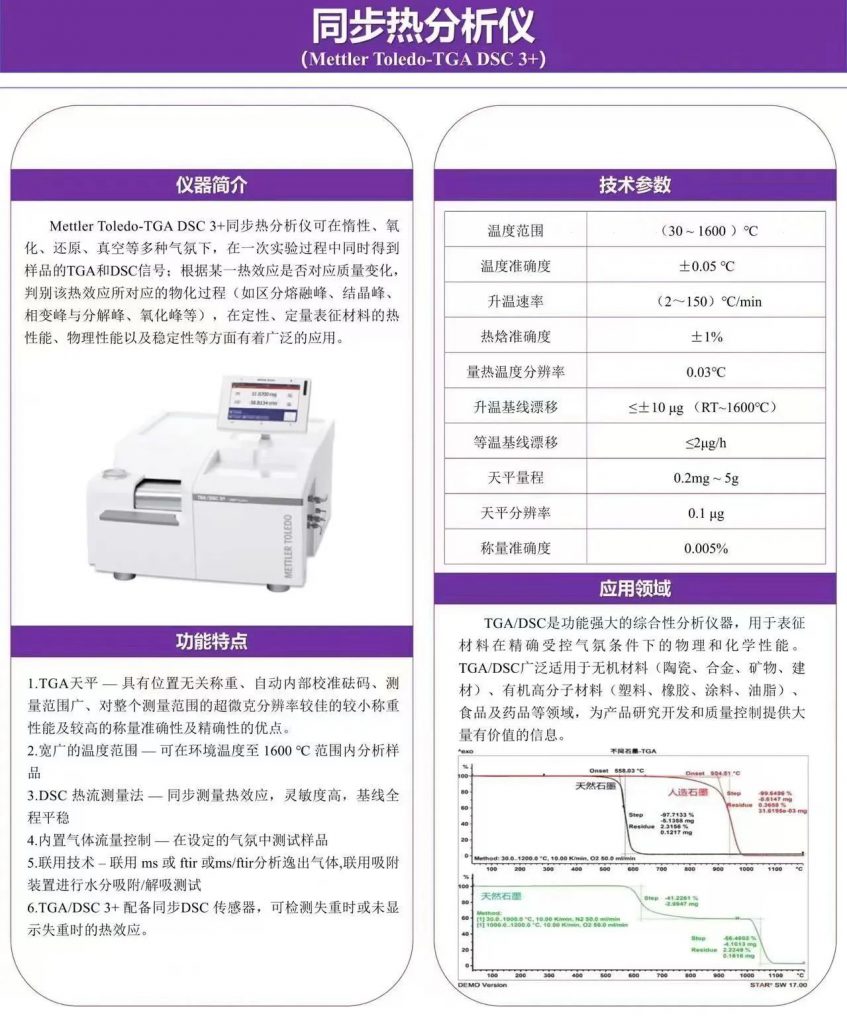

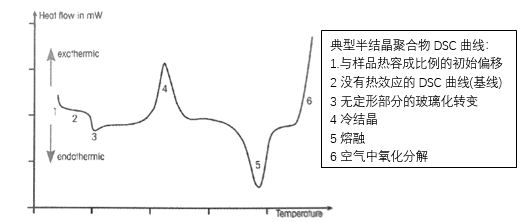

(3)采用激光闪光法测量的是热扩散系数,还需要采用其他方法测量比热容和密度。在 ISO 标准中,无一例外的都是采用差示扫描量热计(DSC)测量比热容,并未采用激光闪光法测量比热容。在 DSC 进行比热容测量时,要特别注意取样的代表性,这点在聚合物复合材料中尤为重要。

(4)在参与对比的测试方法中,只有瞬态平面热源法属于体积导热系数测试方法,体积导热系数是厚度方向和面内方向导热系数的函数,这使得瞬态平面热源法测量的导热系数和热扩散系数值通常略高于通过其他方法获得的值,尽管通过一些技术处理使得该差异在离散范围内,因此在对各向异性聚合物热物性测试中要十分小心测试方法的选择和取样的方向性。

4.聚合物热物性参考材料

为了考核和验证激光闪光法测试聚合物热物性的准确性以及试验参数选择的合理性,一般都会选择合适的参考材料进行测试检验。由于聚合物材料的导热系数范围为 0.1~1 W/mK,可供选择的参考材料有杜邦公司出品的聚合物材料(纯聚酰亚胺 Vespel-SP1)和康宁公司出品的高硼硅玻璃 Pyrex 7740。其中,在 25~300℃范围内,纯聚酰亚胺 Vespel-SP1 的导热系数范围为 0.37~0.44 W/mK[3];在-50~300℃范围内,高硼硅玻璃 Pyrex 7740 的导热系数范围为 0.95~1.5 W/mK[4]。

2005 年 Jacobs 和 Stroe[3]针对各向同性均质的纯聚酰亚胺 Vespel-SP1(常温密度 1434kg m3)分别采用顶杆法测量了热膨胀系数、采用激光闪光法测量测量了热扩散系数、采用 DSC 测量了比热容和采用稳态防护热流计法测量了导热系数。在激光闪光法测试中,样品尺寸为直径 12.7mm,厚度 2.032mm。在热流计法测试中,样品尺寸为直径 50.8mm,厚度 6.35mm。经过多次不同样品的测试,由激光闪光法、热膨胀系数测量和比热容测量计算获得导热系数值与热流计法直接测量得到的导热系数值,在整个 25~300℃范围内相对偏差小于±3%。从这项工作中也可以看出,采用激光闪光法得到导热系数数值,需要进行大量的其他测试,远比热流计法直接测量复杂的多。

另外还可以从另一方面了解激光闪光法在聚合物测试中样品厚度的选择。在美国 ANTER 公司(现为美国 TA 公司)激光闪光法测试设备中,随机配备有参考材料纯聚酰亚胺 Vespel-SP1,分别有三种规格,一种是直径 12.7mm、厚度 0.8mm;第二种是直径 20mm、厚度 1mm;第三种是直径 30mm、厚度也是1mm,总之样品厚度都没有超过 1mm。

高硼硅玻璃 Pyrex 7740 是一种透明玻璃,在使用激光闪光法验证测试过程中需要在透明玻璃表面溅射牢固的涂层,操作比较复杂,因此很少作为激光闪光法测试用参考材料,但多用于稳态法导热系数测试参考材料。1992 年 Yang 等人[5]采用稳态 AC 量热计法对 Pyrex 7740 在 20~310K 的低温环境下的热扩散系数和比热容进行了测量,样品直径为 12.7mm,厚度 1.06mm。采用稳态 AC 量热计法测量 Pyrex7740 并不需要对样品表面溅射涂层,同时这种厚度的选择对激光闪光法有着参考价值。

5.闪光法测试聚合物热物性文献报道

5.1. 聚合物薄膜热物性

聚合物材料的最终产品形式很多时候往往是薄膜形式,这时闪光法样品小的优势得以发挥,可以直接对薄膜聚合物产品进行取样而无需加工,但薄膜样品会带来影响闪光法测量准确性的其他问题,如样品厚度太薄使得激光脉冲宽度引起的误差显得突出,样品透光需要进行表面溅射涂层,而涂层在薄膜上的沉积使得被测样品形成三层结构而需要考虑涂层的影响。

1995 年 Agari 等人[6]报道了采用激光闪光法对四种聚合物薄膜(厚度范围200~500µm)的热扩散系数和比热容进行了测试,并研究了样品遮光石墨涂层以及样品厚度等其他因素对测量精度的影响。2013 年 Chiguma1 等人[7]报道了采用激光闪光法和 DSC 法对环氧基纳米复合材料薄膜的热扩散系数和比热容进行的测量,样品尺寸为 12.7×12.7×0.134mm 3 ,样品表面喷涂石墨层。测试结果显示,对于不同的纳米复合材料,其导热系数变化范围为 881~1489W/mK 的超高导热系数。对于如此高的导热系数,激光脉冲宽度和样品表面的石墨涂层已经会严重影响测量结果,但文中并未提到测试数据如何处理以及测量结果准确性的评判方法。

5.2. 聚合物复合材料热物性

在聚合物中添加高导热材料可以改进聚合物的导热性能,这类聚合物基复合材料的导热性能是材料性能表征的重要参数,但采用激光闪光法进行测试的文献报道并不多,多数的报道则是采用稳态法。

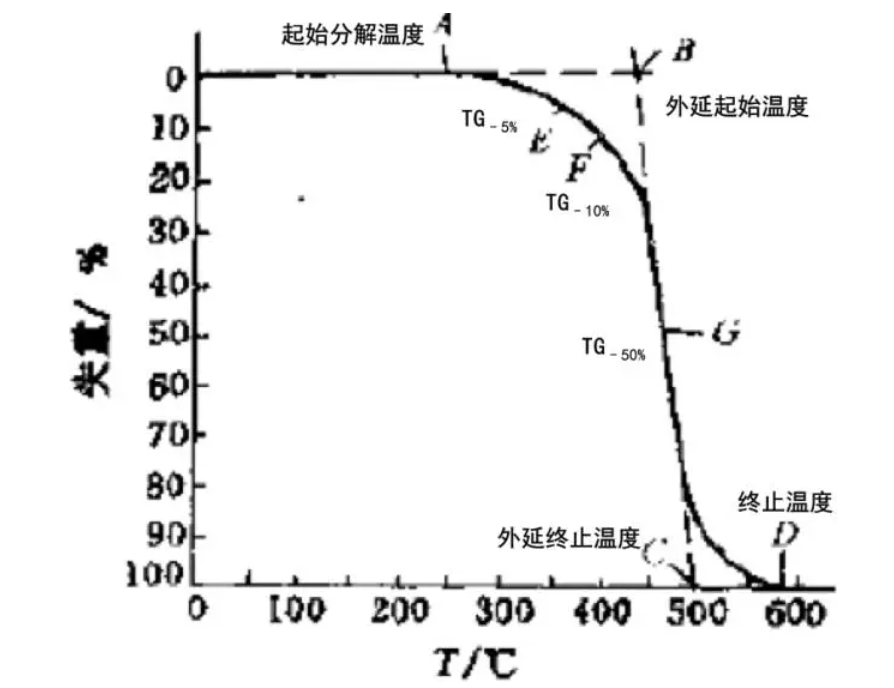

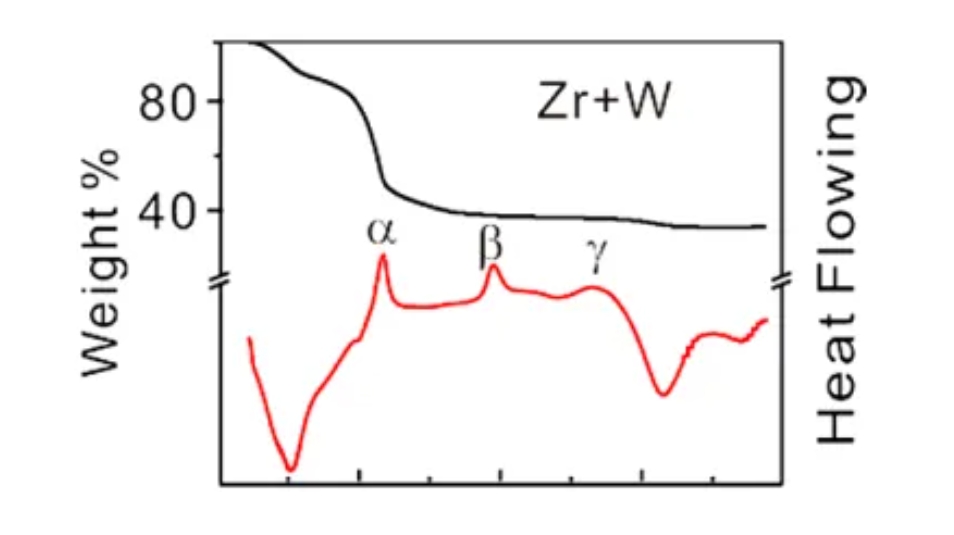

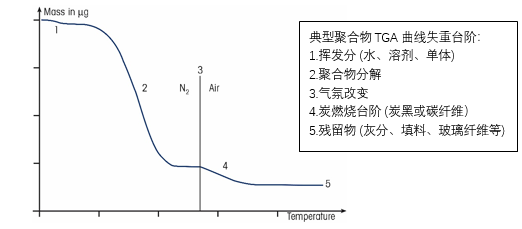

2006 年 Xu 等人[8]对单壁碳纳米管聚合物基复合材料的热行为进行了研究,采用激光闪光法测量热扩散系数,采用 DSC 测量比热容,采用 TMA 测量热膨胀系数,采用 TG 测量热重,最终计算得到导热系数。闪光法热扩散系数测量的样品尺寸为直径 12.5mm,厚度为 0.4~0.7mm。样品前后两表面先溅射金涂层,然后再在加热面喷涂碳层,测试温度范围为 25~125℃。为了保证闪光法测量的准确性,出于对透光性的考虑,同时还对经过相同表面处理的厚度为 0.5mm 的 Pyrex 7740 参考材料进行了测量。最终测试结果表面,随着单壁碳纳米管体积含量 0~49%的变化范围,室温下相应的导热系数变化范围为0.233~0.537W/mK。尽管单壁碳纳米管的导热系数标称可以达到 2000W/mK,但添加了单壁碳纳米管的聚合物基复合材料的导热系数实际测量值远低于理论计算预测的导热系数范围 0.2~335W/mK。

2012 年 Yamamoto 等人[9]在研究纤维增强聚合物复合材料层压板中,分别采用激光闪光法和稳态热流计法对层压板厚度方向上的导热系数进行了测量。采用激光闪光法分别测量了热扩散系数和比热容,计算得到厚度方向上的导热系数,其中样品尺寸为直径 12.7mm 厚度 1mm,密度在 1300~1500kg/ m3范围内,样品表面喷涂石墨层,并采用近似密度的参考材料纯聚酰亚胺 Vespel-SP1 进行测试验证。另外还采用热流计法对层压板两个方向(厚度方向和面内方向)上的导热系数进行了测量。

测量结果显示层压板导热系数随着纤维含量的增加而增大,在纤维含量 5%时,厚度方向导热系数为 0.6~0.8W/mK,面内方向导热系数为 0.9W/mK。两种测试方法的对比结果显示,稳态热流计法导热系数测量值始终要比激光闪光法导热系数测量值大 0.1~0.2W/mK,这也是我们在聚合物热物性测试中经常遇到的现象,造成这种现象的原因是在激光闪光法测试和分析中假设了样品是各向同性和均质。

2016 年 Catherine 等人[10]采用激光闪光法对高导热聚合物复合材料的各向异性热物性进行了测试,样品尺寸为直径 25.4mm 厚度 1mm 左右,样品表面喷涂石墨层,测试温度范围为 25~100℃,并分别采用参考材料纯聚酰亚胺 Vespel-SP1(0.5W/mK 导热系数)和不锈钢(16W/mK 导热系数)进行测试验证。尽管文中提到了激光闪光法面内方向热扩散系数测试附件,但只给出了厚度方向上导热系数测量结果(0.5~9W/mK),并未给出面内方向导热系数测试结果,文中只提到聚合物复合材料具有明显的各向异性特征,同时也未提到比热容如何测量。

6.稳态热流计法测量聚合物热物性

采用稳态热流计法(ASTM E1225、E1530、D5470 等)可以直接对聚合物导热系数进行测量,如 Jacobs 和 Stroe[3]对纯聚酰亚胺 Vespel-SP1 在 25~300℃范围的导热系数测试,样品尺寸为直径 50.8mm,厚度 6.35mm。从样品测试可以看出,这种尺寸的样品基本可以满足所有聚合物复合材料的代表性,而激光闪光法则因为样品小而缺少代表性。

在聚合物热物性测量方面,稳态法始终是一种常规测试方法且应用更加广泛。

2004 年 Rudtsch 和 Hammerschmidt[11]介绍了针对聚合物 PMMA 热物性进行的五个国家共十八个实验室之间的比对测试。PMMA 常温密度为 1185kg/m3,测试温度范围为-70~+80℃,对应的导热系数范围为 0.18~0.20W/mK,热扩散系数范围为0.14~0.11mm2 /s。导热系数对比测试方法分为稳态法和瞬态法两类,其中稳态法包括防护热板法和防护热流计法,瞬态法包括瞬态平面热源法、瞬态热带法和探针法,

而恰恰没有激光闪光法。比热容测试采用的是差示扫描量热计(DSC),根据导热系数、比热容和密度测试结果计算得到热扩散系数。

上述对聚合物 PMMA 的对比测试中,PMMA 的导热系数较低,在 0.2W/mK 以下。2011 年 David 和 Ronald[12]报道了欧盟九家机构对导热系数为 0.5W/mK 左右的建筑石材类材料陶土砖(密度为 1950kg/ m3)进行的比对测试。其中稳态法采用了防护热板法和热流计法,瞬态法采用了热带、热盘和热桥三种瞬态平面热源法。

防护热板法样品尺寸为 200×200×40mm 3 和直径 100mm 厚度 15mm 两种,热流计法样品尺寸为直径 50mm 厚度 10mm,此尺寸样品也可用于热带和热盘法测试,而热桥法样品尺寸为 100×30×5mm 3 。在此次对比测试中,测试温度只有 10℃和 23℃两个点,只对密度和导热系数进行测试对比。在此次比对测试中还是没有选择激光闪光法。

稳态法在聚合物热物性测试中应用的一个典型领域就是树脂基纤维编织类复合材料,这主要是因为稳态法样品尺寸要远比激光闪光法具有代表性,而且稳态法可以直接测量得到导热系数,简化了测量操作过程。2008年Sharp和Bogdanovich[13]针对树脂基三向编织结构复合材料层压板厚度方向导热系数的测试评价,比较了激光闪光法和稳态热流计法,因激光闪光法样品太小无代表性,无法对编织结构的设计和优化提供准确表征,最终确定采用稳态热流计法进行厚度方向导热系数测量。

7.参考文献

(1) Wilson Nunes, Paul Mummery, and Andrew Wallwork. “Thermal diffusivity of polymers by the laser flash technique.” Polymer testing 24.5 (2005): 628-634.

(2) MartinRides, et al. “Intercomparison of thermal conductivity and thermal diffusivity methods for plastics.” Polymer Testing 28.5 (2009): 480-489.

(3) Jacobs-Fedore, R. A.; Stroe, D. E. “Thermophysical properties of Vespel SP1”. In Wang, Hsin; Porter, Wallace D.; Porter, Wally. Thermal Conductivity 27/Thermal Expansion 15. Knoxville, TN: DEStech Publications, Inc. 2005. pp. 231–238. ISBN 1-932078-34-7.

(4) Tye RP, Salmon DR. “Thermal conductivity certified reference materials: Pyrex 7740 and polymethymethacrylate.”In: DinwiddieRB, Mannello R, editors. Thermal conductivity 26—thermalexpansion 14. Lancaster: DEStech Publications; 2005. p. 437–51

(5) Yang, G., A. D. Migone, and K. W. Johnson. “Heat capacity and thermal diffusivity of a glass sample.” Physical Review B 45.1 (1992): 157.

(6) Agari, Y., A. Ueda, and S. Nagai. “Measurement of thermal diffusivity and specific heat capacity of polymers by laser flash method.” Journal of Polymer Science Part B:Polymer Physics 33.1 (1995): 33-42.

(7) Chiguma, Jasper, et al. “Thermal diffusivity and thermal conductivity of epoxy based nanocomposites by the laser flash and differential scanning calorimetry techniques.” Open Journal of Composite Materials 3.03 (2013): 51.

(8) Xu, Yunsheng, Gunawidjaja Ray, and Beckry Abdel-Magid. “Thermal behavior of single-walled carbon nanotube polymer–matrix composites.” Composites Part A: Applied Science and Manufacturing 37.1 (2006): 114-121.

(9) Yamamoto, Namiko, Roberto Guzman de Villoria, and Brian L. Wardle. “Electrical and thermal property enhancement of fiber-reinforced polymer laminate composites through controlled implementation of multi-walled carbon nanotubes.”Composites Science and Technology 72.16 (2012): 2009-2015.

(10) Thibaud-Erkey, Catherine, and Abbas Alahyari. Final Report for Project titled High Thermal Conductivity Polymer Composites for Low-Cost Heat Exchangers. United Technologies reserach Center, East Hartford, CT (United States), 2016.

(11) Rudtsch, S., and U. Hammerschmidt. “Intercomparison of measurements of the thermophysical properties of polymethyl methacrylate.” International journal of thermophysics 25.5 (2004): 1475-1482.

(12) Salmon, David R., and Ronald P. Tye. “An inter-comparison of a steady-state and transient methods for measuring the thermal conductivity of thin specimens of masonrymaterials.” Journal of Building Physics 34.3 (2011): 247-261.

(13) Sharp, Keith, et al. “High through-thickness thermal conductivity composites based on three-dimensional woven fiber architectures.” AIAA journal 46.11 (2008): 2944-2954

来源:www.eyoungindustry.com